Spis treści

Co to jest spawanie wydechu migomatem?

Spawanie wydechu migomatem to technika, która znajduje zastosowanie w naprawie lub modyfikacji systemu wydechowego w pojazdach. W tym procesie używa się spawarek MIG/MAG, czyli półautomatycznych urządzeń zdolnych do łączenia różnych metali, w tym:

- stali czarnej,

- nierdzewnej.

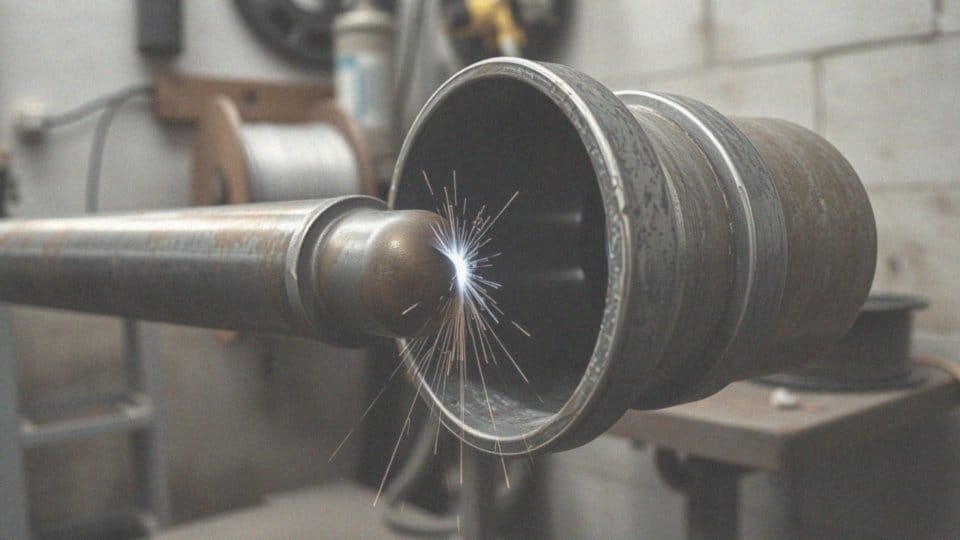

To właśnie z tych surowców wytwarzane są rury wydechowe i tłumiki. Sam proces spawania opiera się na łuku elektrycznym, który powstaje pomiędzy topliwą elektrodą a spawanym elementem, w atmosferze gazu ochronnego. Może to być gaz obojętny, jak argon, albo aktywny, na przykład dwutlenek węgla. Wybór odpowiedniego gazu ma znaczenie, ponieważ spawanie tą metodą gwarantuje wysoką jakość połączeń.

Metoda MIG/MAG zyskuje popularność dzięki swojej efektywności i zdolności do łączenia różnych typów metali, co czyni ją bardzo wszechstronną. Dodatkowo, spawy tworzone w tym procesie są nie tylko estetyczne, ale także wyjątkowo trwałe, co jest istotne w kontekście układów wydechowych. Precyzyjne prowadzenie spawarki umożliwia uzyskanie solidnych zgrzewów, co jest kluczowe dla prawidłowego funkcjonowania całego systemu.

Jakie są zalety spawania wydechu migomatem?

Spawanie wydechu migomatem cieszy się uznaniem dzięki licznym zaletom, które sprawiają, że jest to popularna metoda w serwisach zajmujących się układami wydechowymi.

- wysoka efektywność,

- automatyczne podawanie drutu spawalniczego,

- łatwe łączenie różnych materiałów, takich jak stal nierdzewna i aluminium,

- estetyka spoin,

- minimalizacja odprysków oraz ryzyka wystąpienia porowatości.

Dzięki precyzyjnemu prowadzeniu spawarki udaje się zminimalizować odpryski oraz ryzyko wystąpienia porowatości, co przekłada się na lepszą jakość wykonania, istotną w kontekście widocznych komponentów układu wydechowego. Warto zauważyć, że spawanie migomatem jest bardziej ekonomiczne w porównaniu do innych technik, na przykład spawania TIG. Taki stan rzeczy sprawia, że ta metoda staje się bardziej dostępna dla warsztatów samochodowych.

Doświadczeni spawacze szybko opanowują obsługę migomatu, co oznacza, że mogą od razu przystąpić do pracy bez potrzeby długotrwałego szkolenia. Dodatkowo, możliwość spawania w różnych pozycjach znacznie zwiększa wszechstronność tej techniki, co ułatwia dotarcie do trudnych obszarów.

Skuteczna kontrola nad procesem spawania zmniejsza ryzyko popełnienia błędów i podnosi bezpieczeństwo pracy. Na koniec, nie można pominąć zalety szybkiego łączenia elementów o różnych grubościach, co znacznie upraszcza naprawy i modyfikacje układów wydechowych, które często wymagają elastyczności w działaniu.

Kiedy zaleca się spawanie tłumika?

Spawanie tłumika to świetne rozwiązanie, gdy mamy do czynienia z niewielkimi pęknięciami, dziurami czy też z powierzchownymi uszkodzeniami, które są efektem korozji. Tego typu naprawy są nie tylko oszczędne, ale także pomagają uniknąć konieczności wymiany całego elementu.

Kluczowe jest, aby materiał tłumika był wykonany z stali nierdzewnej lub czarnej oraz by nie występowały w nim poważne uszkodzenia strukturalne. Przed przystąpieniem do spawania, istotne jest, aby dokładnie ocenić jego stan, co powinno obejmować zarówno stopień korozji, jak i dostępność miejsca uszkodzenia, co ma istotny wpływ na jakość połączenia.

Należy jednak pamiętać, że naprawa uszkodzonych elementów może wiązać się z pewnym ryzykiem. W sytuacjach zaawansowanej korozji, efekt naszych napraw może być tylko chwilowy. Dlatego warto w takich przypadkach pomyśleć o dodatkowych wzmocnieniach, które przyczynią się do dłuższej trwałości całej operacji.

Co więcej, korzystanie z migomatu przy spawaniu małych obszarów okazuje się niezwykle efektywne, umożliwiając nam precyzyjne przygotowanie oraz uszczelnienie miejsca spawania.

Jak przygotować się do spawania migomatem?

Przygotowania do spawania migomatem wymagają uporządkowania kluczowych elementów i podjęcia odpowiednich kroków. Zacznij od skompletowania wszelkiego niezbędnego sprzętu. Upewnij się, że posiadasz:

- spawarkę MIG/MAG, idealną do łączenia różnych metali,

- właściwy drut spawalniczy, który odpowiada materiałowi, z którym będziesz pracować – stal nierdzewna, czarna czy aluminium,

- gaz osłonowy, taki jak argon lub jego mieszanka z CO2, który ochroni spoinę przed zanieczyszczeniami.

Bezpieczeństwo to kluczowa kwestia, dlatego pamiętaj o:

- rękawicach spawalniczych,

- przyłbicy z odpowiednim filtrem, by chronić oczy i twarz przed szkodliwym promieniowaniem oraz odpryskami.

Zachowanie porządku i bezpieczeństwa na stanowisku pracy odgrywa istotną rolę. Dobra wentylacja jest niezwykle ważna, aby uniknąć gromadzenia się szkodliwych oparów. Kolejnym krokiem jest:

- dokładne oczyszczenie spawanej powierzchni,

- użycie narzędzi, takich jak szczotka druciana czy szlifierka, aby usunąć rdzę, farbę, olej i inne zanieczyszczenia.

Dobre przygotowanie metalu pomoże w uzyskaniu czystszych i mocniejszych spoin. Koniecznie dostosuj parametry spawania, takie jak:

- prąd,

- napięcie,

- natężenie przepływu gazu,

do grubości i typu materiału. Zanim przejdziesz do właściwego spawania, warto poćwiczyć na próbkach metalu, co pomoże nabrać pewności siebie i poprawić swoje umiejętności obsługi maszyny. I na zakończenie, pamiętaj o odłączeniu masy od akumulatora pojazdu, co chroni elektronikę przed potencjalnym uszkodzeniem.

Jakie metody można stosować do spawania wydechu?

W spawaniu wydechu istnieje wiele różnorodnych metod, które wyróżniają się zarówno zastosowaniem, jak i wymaganiami technicznymi. Poniżej przedstawiamy najczęściej wybierane techniki:

- Spawanie MIG/MAG – To jedna z najczęściej stosowanych metod, która wykorzystuje półautomatyczne urządzenia spawalnicze. Doskonale nadaje się do łączenia stali czarnej oraz nierdzewnej, a automatyczne podawanie drutu spawalniczego zapewnia szybkie wykonywanie wysokiej jakości połączeń.

- Spawanie TIG (GTAW) – Jest to technika o większej precyzji, idealna do pracy ze stalą nierdzewną oraz aluminium. Choć wymaga wyższego poziomu umiejętności, skutkuje estetycznymi i trwałymi spoinami.

- Spawanie elektrodą otuloną (MMA) – To prostsza metoda, która w szczególności sprawdza się przy spawaniu stali czarnej. Choć nie jest tak precyzyjna jak inne techniki, jest łatwa w obsłudze i chętnie stosowana w domowych naprawach.

- Spawanie plazmowe – Ta zaawansowana metoda oferuje wysoką jakość spoin, przeznaczona jest jednak do specjalistycznych zastosowań, gdzie niezwykle istotna jest dokładność i czystość połączeń.

- Spawanie gazowe – Choć stosowane rzadziej, opiera się na wykorzystaniu gazów acetylenu i tlenu w specyficznych projektach.

Dobór odpowiedniej metody spawania zależy od rodzaju materiału, celu naprawy oraz poziomu doświadczenia spawacza. Właściwie dobrana technika oraz sprzęt mają ogromny wpływ na trwałość i jakość uzyskanych połączeń.

Jakie techniki są kluczowe przy spawaniu wydechu z kwasówki?

Spawanie wydechu z kwasówki wymaga zastosowania odpowiednich technik, które nie tylko zapewnią trwałość, ale również estetyczny wygląd spoiny. Kluczowym narzędziem w tym procesie jest spawarka TIG, która wykorzystuje argon jako gaz osłonowy. Ten gaz umożliwia uzyskanie czystych i precyzyjnych spoin, co jest szczególnie istotne przy pracy ze stalą nierdzewną.

Zanim przystąpimy do spawania, musimy dokładnie przygotować powierzchnię. Odtłuszczanie, usunięcie rdzy oraz wszelkich zanieczyszczeń to niezbędne kroki, aby zapewnić dobrą jakość spoin.

Podczas samego spawania warto:

- ograniczać długość odcinków,

- unikać przegrzania materiału,

- zmniejszać ryzyko odkształceń.

Kontrola temperatury jest również kluczowa, aby stal zachowała swoje właściwości antykorozyjne. Techniki pulsacyjne, które zmniejszają ilość wprowadzanego ciepła, mają duże znaczenie dla poprawy jakości spoin. Po zakończeniu spawania warto zastosować:

- trawienie,

- polerowanie,

co nie tylko przywraca estetyczny wygląd, ale także zwiększa odporność na korozję. Dzięki tym metodom spawanie wydechu z kwasówki staje się bardziej efektywne i trwałe, co ma ogromne znaczenie dla jakości oraz bezpieczeństwa układu wydechowego w pojazdach.

Jakie wyzwania wiążą się ze spawaniem wydechu ze stali nierdzewnej?

Spawanie wydechu z wysokiej jakości stali nierdzewnej, znanej jako inox, to zadanie, które niesie ze sobą różnego rodzaju wyzwania. Materiał ten charakteryzuje się bowiem lepszą przewodnością cieplną niż stal węglowa, co sprawia, że kontrola temperatury podczas procesu spawania odgrywa niezwykle istotną rolę. Przegrzanie metalu może prowadzić do jego odkształceń, co negatywnie wpływa na właściwości antykorozyjne stali.

Aby zredukować ryzyko zanieczyszczeń w spoinie, warto używać:

- drutu kwasoodpornego,

- gazu osłonowego, takiego jak argon, który skutecznie chroni spaw przed niekorzystnymi warunkami.

Również właściwe przygotowanie powierzchni do spawania ma kluczowe znaczenie. Zanieczyszczenia, takie jak rdza czy tłuszcz, mogą znacznie obniżyć jakość powstającej spoiny, dlatego istotne jest jej dokładne oczyszczenie.

Kolejnym aspektem, który należy brać pod uwagę, jest to, że spawanie stali nierdzewnej może być trudniejsze z perspektywy wizualnej; spoiny zazwyczaj mają bardziej płynny wygląd. To oznacza, że spawacz musi wykazać się większą precyzją i umiejętnościami.

Dobór parametrów spawania, takich jak:

- prąd,

- napięcie,

- prędkość,

jest niezwykle ważny. Starannie dobrane ustawienia pomagają osiągnąć estetyczny i trwały efekt, co jest kluczem do sukcesu. Zrozumienie tych zasad oraz ich właściwe zastosowanie otwiera drogę do uzyskania długotrwałych i niezawodnych rozwiązań w spawaniu wydechów z tej szlachetnej stali.

Jakie są różnice między spawaniem MIG a TIG?

Spawanie MIG (Metal Inert Gas) oraz TIG (Tungsten Inert Gas) to dwie odrębne metody, które różnią się zarówno zastosowaniem, jak i wymaganiami technicznymi. W przypadku MIG kluczową cechą jest automatyczne podawanie topliwej elektrody, co znacząco przyspiesza proces spawania i sprawdza się w łączeniu grubych materiałów.

Z drugiej strony, metoda TIG opiera się na nietopliwej elektrodzie wolframowej, co wymaga ręcznego podawania spoiwa. Dzięki temu spawanie TIG pozwala na większą precyzję i finezję w pracy, co czyni tę technikę bardziej odpowiednią dla delikatniejszych materiałów, jak stal nierdzewna.

Warto zauważyć, że MIG jest popularnym wyborem do spawania wydechów, z uwagi na swoją wydajność i łatwość obsługi. Dzięki tej metodzie można łączyć różne materiały, w tym:

- stal czarną,

- stal nierdzewną,

- aluminium.

Istotnym elementem procesu spawania jest dobór gazu osłonowego, który może być aktywny, na przykład CO2, lub obojętny jak argon. Z kolei metoda TIG skupia się na uzyskaniu najwyższej jakości spoin, co wpływa na estetykę oraz ich trwałość. Spoiny wykonane tą techniką charakteryzują się mniejszym rozpryskiem i lepszą kontrolą temperatury.

Niemniej jednak, wymaga to od spawacza wyższych umiejętności, co wpływa na czas, jaki potrzebny jest do opanowania tej sztuki. Ostatecznie, decyzja między spawaniem MIG a TIG powinna być podjęta w zależności od specyficznych zastosowań, rodzaju materiałów oraz wymagań dotyczących precyzji i estetyki łączeń. MIG często sprawdza się w prostych naprawach wydechów, podczas gdy TIG znajduje zastosowanie w bardziej złożonych projektach, wymagających dużej dokładności.

Jakie druty spawalnicze wybrać do spawania wydechu?

Wybór odpowiednich drutów spawalniczych do spawania układów wydechowych jest niezwykle istotny i powinien być uzależniony od materiału, z którego dany system jest wykonany. W przypadku stali czarnej idealnie sprawdzają się druty niskowęglowe, takie jak:

- SG2,

- A18.

Obie te opcje gwarantują wysoką jakość spoin. Natomiast dla stali nierdzewnej, powszechnie nazywanej kwasówką, zaleca się stosowanie drutów kwasoodpornych. Przykłady, które warto wziąć pod uwagę, to:

- 308LSi,

- 316LSi.

Obie te opcje charakteryzują się dużą odpornością na korozję oraz wysoką temperaturę. Kiedy mówimy o aluminium, najlepszym wyborem będą druty aluminiowe, takie jak:

- 4043,

- 5356.

Ważne, aby zwracać uwagę na średnicę drutów, gdyż powinna ona odpowiadać grubości używanego materiału. To ma duży wpływ na końcową jakość połączeń. Zdecydowanie warto inwestować w produkty od renomowanych producentów, co ogranicza ryzyko wystąpienia zanieczyszczeń oraz błędów w lokalizacji spoiny. Podczas spawania metodą MIG/MAG kluczowe znaczenie ma również dobór gazu osłonowego, jego odpowiednia selekcja wpływa na stabilność łuku oraz jakość wykonywanych połączeń. Dlatego właściwy wybór zarówno drutu, jak i gazu to podstawa, aby uzyskać trwałe i estetyczne spoiny, które są kluczowe dla efektywnego funkcjonowania układu wydechowego w pojazdach.

Jak obchodzić się z korozją przed spawaniem?

Aby skutecznie przeciwdziałać korozji przed spawaniem wydechu, niezwykle ważne jest staranne przygotowanie powierzchni. Korozja, przejawiająca się na przykład w postaci rdzy, osłabia materiały, co w konsekwencji prowadzi do niestabilnych i nietrwałych połączeń.

Pierwszym krokiem jest usunięcie wszelkich zanieczyszczeń, w tym luźnych fragmentów metalu. W tym celu często sięga się po:

- szczotki druciane,

- szlifierki,

- piaskarki.

W przypadku głębszych uszkodzeń może być konieczne wycięcie skorodowanego elementu i wstawienie nowego fragmentu blachy lub rury. Po dokładnym oczyszczeniu powierzchni warto zająć się odtłuszczaniem. Ten proces pozwala na eliminację resztek oleju i smaru, co jest kluczowe dla uzyskania wysokiej jakości spoin.

Nie jest zalecane spawanie elementów, które zostały dotknięte korozją, ponieważ niesie to ryzyko obniżenia bezpieczeństwa oraz przyspiesza uszkodzenia konstrukcji. W przypadku stali nierdzewnej istotne jest również usunięcie wszelkich śladów stali węglowej, by uniknąć korozji galwanicznej. Dokładne przygotowanie rur i blach poprzez czyszczenie i odtłuszczanie znacząco poprawia jakość połączeń oraz stabilność spawanych struktur. Przestrzeganie tych wskazówek znacząco minimalizuje ryzyko wystąpienia problemów podczas i po spawaniu.

Jakie elementy wydechu mogą wymagać demontażu przed spawaniem?

Zanim przystąpimy do spawania układu wydechowego, warto rozważyć demontaż kilku jego elementów. Taki krok umożliwia łatwiejszy dostęp do obszaru spawania oraz minimalizuje ryzyko uszkodzeń. Na początek, dobrym pomysłem jest usunięcie:

- końcowego tłumika,

- katalizatora,

- wieszaków wydechu,

- sond lambda.

Również warto pamiętać o elementach gumowych i plastikowych, które są podatne na stopnienie pod wpływem wysokiej temperatury; lepiej je usunąć. Zdemontowanie tych wszystkich komponentów ułatwia także oczyszczenie miejsca spawania, co jest niezwykle istotne dla osiągnięcia solidnych i trwałych połączeń w układzie wydechowym.

Jak zapewnić bezpieczeństwo podczas spawania?

Bezpieczeństwo podczas spawania odgrywa kluczową rolę. Odpowiednie zabezpieczenia pozwalają nam uniknąć obrażeń oraz negatywnych skutków zdrowotnych. Warto zainwestować w skuteczne akcesoria ochronne, które znacząco podnoszą poziom bezpieczeństwa:

- rękawice spawalnicze – skutecznie chronią dłonie przed ekstremalnymi temperaturami oraz iskrami,

- fartuch lub kombinezon – zabezpieczają skórę przed odpryskami metalu,

- przyłbica spawalnicza – niezbędny element zestawu ochronnego, który strzeże oczu oraz twarzy przed szkodliwym promieniowaniem UV i IR.

Przyłbica powinna być dobrana odpowiednio do rodzaju pracy, aby gwarantować maksymalną ochronę. Nie mniej istotne jest zapewnienie dobrego wentylowania w miejscu pracy. Dzięki temu możemy uniknąć wdychania niebezpiecznych oparów wydobywających się podczas spawania. Oprócz tego, istotne jest, aby dbać o materiały łatwopalne, usuwając je z bliskiego otoczenia, co pomoże zredukować ryzyko wybuchu. Przed rozpoczęciem procesu spawania należy również odłączyć akumulator pojazdu, co ochroni elektronikę przed ewentualnymi uszkodzeniami. Używanie narzędzi w dobrym stanie technicznym to kolejny element zapewniający bezpieczeństwo. Regularna konserwacja sprzętu, takiego jak spawarka, jest nie tylko wskazana, ale wręcz konieczna. Przestrzeganie instrukcji obsługi urządzeń spawalniczych pozwoli nam uniknąć wielu nieprzyjemnych wypadków. Dodatkowo warto unikać spawania w pobliżu łatwopalnych gazów czy cieczy, aby w ten sposób zminimalizować ryzyko niepożądanych zdarzeń.

Co to jest jeziorko spawalnicze i jak wpływa na jakość spoiny?

Jeziorko spawalnicze pełni niezwykle ważną rolę w procesie spawania. Powstaje w wyniku topnienia metalu podczas tworzenia spoiny, a jego jakość ma kluczowe znaczenie dla trwałości oraz estetyki połączenia. Stabilne jeziorko umożliwia równomierne rozprowadzenie ciepła, co jest niezbędne do efektywnego wtopienia materiałów.

Kształt i objętość jeziorka odgrywają równie istotną rolę – zbyt małe objętości mogą skutkować niedostatecznym wtopieniem, z kolei zbyt duże zwiększają ryzyko przegrzania elementów. Odpowiedni gaz osłonowy, taki jak argon czy dwutlenek węgla, chroni jeziorko przed utlenianiem i zanieczyszczeniami, co wpływa na właściwości mechaniczne spoiny.

Aby osiągnąć zamierzony efekt, parametry spawania, takie jak prąd, napięcie oraz przepływ gazu, muszą być precyzyjnie regulowane. Niewłaściwe ustawienia mogą prowadzić do pojawienia się porowatości czy innych wad spoiny, co jest niepożądane.

Nie można zapominać o znaczeniu umiejętności spawacza – doświadczenie w tej dziedzinie pozwala lepiej kontrolować cały proces, co z kolei wpływa na jakość uzyskanego efektu. Zrozumienie dynamiki jeziorka spawalniczego jest fundamentem, który pozwala na uzyskanie zwartymi i wysokiej jakości spoin. Warto podkreślić, że opanowanie tej techniki jest kluczowe dla trwałości konstrukcji, w tym także dla wydechowych systemów pojazdów.

Jakie są najczęstsze błędy przy spawaniu wydechu?

Podczas spawania wydechów spawacze często napotykają liczne pułapki, które mogą negatywnie wpłynąć na jakość oraz trwałość ich pracy. Przykładem jest niewłaściwe przygotowanie powierzchni spawanej. Zbagatelizowanie obecności rdzy, farby czy oleju znacznie obniża jakość połączeń. Dlatego kluczowe jest, aby metal był dokładnie oczyszczony; to fundament solidnych spoin.

Innym częstym błędem jest niewłaściwy dobór parametrów spawania. Ustawienie zbyt wysokiego bądź zbyt niskiego prądu oraz złe napięcie mogą prowadzić do poważnych problemów. Oprócz tego, jeśli technika spawania jest nieprawidłowa, jak na przykład:

- nieregularne prowadzenie elektrody,

- zbyt wolne tempo,

- przegrzanie materiału.

Te sytuacje mogą skutkować wadami w spawach, takimi jak odkształcenia i osłabienie spoiny. Istotnym problemem bywa również brak przetopu, co oznacza, że spoiny nie są dostatecznie wtopione w materiał bazowy, co negatywnie wpływa na trwałość połączenia. W trakcie spawania mogą pojawić się także:

- pęcherze,

- porowatość,

co dodatkowo osłabia integralność struktury. Na końcu, ale nie mniej istotnym zagadnieniem, jest kwestia bezpieczeństwa. Zaniedbanie właściwych zabezpieczeń dla oczu i ciała znacząco zwiększa ryzyko wystąpienia obrażeń. Aby zminimalizować ryzyko popełnienia tych typowych błędów, spawacze powinni uczestniczyć w odpowiednich szkoleniach oraz przestrzegać zasad prawidłowego spawania.

Jak usunąć uszkodzenia i pęknięcia w układzie wydechowym?

Usunięcie uszkodzeń i pęknięć w układzie wydechowym to kluczowy krok, który wpływa na ogólną efektywność pojazdu oraz jego długowieczność. Proces oceny stanu systemu wydechowego rozpoczyna się od szczegółowej diagnozy. Drobne pęknięcia i otwory można skutecznie naprawić, wykorzystując:

- spawanie migomatem,

- metodę TIG.

Przed przystąpieniem do spawania istotne jest odpowiednie oczyszczenie powierzchni, co znacząco wpływa na jakość połączenia. W przypadku większych uszkodzeń, jak na przykład duże pęknięcia, może się okazać konieczne:

- usunięcie uszkodzonego fragmentu,

- zastąpienie go nowym odcinkiem blachy lub rury.

W takich sytuacjach popularne jest zastosowanie łat ze stali nierdzewnej, które skutecznie uszczelniają uszkodzone miejsca. Dobrze jest również pomyśleć o wymianie mocno skorodowanych części na nowe, co pozwala zapobiec przyszłym problemom z nieszczelnościami w tłumiku. Starannie wykonana naprawa jest niezbędna dla zachowania szczelności układu, ponieważ źle zrealizowane spoiny mogą prowadzić do przecieków, a w konsekwencji także do dodatkowych wydatków. Czasami bardziej opłacalną decyzją jest wymiana całego elementu, takiego jak końcowy tłumik, niż podejmowanie prób jego naprawy.

Typowe prace serwisowe związane z układem wydechowym obejmują zarówno:

- usuwanie ubytków,

- wzmocnienie struktury w rejonie spawanych połączeń.

To ma kluczowe znaczenie dla zapewnienia jego trwałości.

Jakie są techniki naprawy tłumika i amortyzatora?

Techniki związane z naprawą tłumików i amortyzatorów różnią się w zależności od ich budowy oraz przeznaczenia. W przypadku tłumików, zwykle stosuje się:

- spawanie,

- wymianę uszkodzonych elementów,

- wstawianie łatek.

Proces spawania ma na celu usunięcie pęknięć i dziur, pozwalając przywrócić funkcjonalność. Tłumiki końcowe, które najczęściej są zrobione ze stali nierdzewnej lub czarnej, nadają się do renowacji, o ile nie doznały poważnych zniszczeń strukturalnych. Kluczowe jest przeprowadzenie dokładnej diagnostyki przed przystąpieniem do spawania, aby ocenić stopień korozji. Stosowanie spawania migomatem zapewnia solidne połączenia, co jest istotne dla prawidłowego działania układu wydechowego.

Z kolei sytuacja z amortyzatorami bywa bardziej skomplikowana. W przypadku wystąpienia:

- wycieków oleju,

- mechanicznych uszkodzeń,

- znacznego zużycia,

najczęściej zaleca się ich wymianę. Istnieje także możliwość regeneracji amortyzatorów, która polega na wymianie uszczelnień i oleju, ale ta metoda bywa kosztowna i nie zawsze przynosi oczekiwane rezultaty. Takie prace wymagają specjalistycznej wiedzy oraz odpowiedniego sprzętu. Właściwa diagnostyka odgrywa tu kluczową rolę, ponieważ niesprawne amortyzatory mogą wpływać nie tylko na komfort jazdy, ale także na bezpieczeństwo. Użycie odpowiednich narzędzi znacznie zwiększa efektywność i skuteczność napraw.

Jakie są specyfikacje techniczne urządzeń do spawania?

Specyfikacje techniczne dotyczące urządzeń spawalniczych odgrywają kluczową rolę w osiąganiu wysokiej wydajności oraz jakości. Ważnym parametrem jest zakres prądu spawania, który określa grubość materiałów możliwych do spawania. Zazwyczaj wynosi on od 30A do 500A, co pozwala na efektywne łączenie blach o grubości od 0,5 mm do 20 mm.

Kolejnym istotnym elementem jest napięcie łuku spawalniczego – jego wpływ na stabilność łuku oraz jakość połączenia jest nieoceniony. Zwykle oscyluje ono w granicach od 15V do 30V. Nie można też zapomnieć o natężeniu przepływu gazu osłonowego, które powinno mieć wartość od 8 do 20 litrów na minutę, aby skutecznie chronić spoinę przed zanieczyszczeniami.

Cykl pracy urządzenia, zazwyczaj na poziomie 60% przy temperaturze 40°C, oznacza, że sprzęt może funkcjonować przez 6 minut w trakcie 10-minutowej sesji, a wyższe cykle, takie jak 100%, wskazują na lepsze parametry pracy. Znaczenie ma również rodzaj prądu, bowiem spawarki mogą funkcjonować na prądzie stałym (DC) lub zmiennym (AC). W większości przypadków prąd stały jest bardziej pożądany, szczególnie w kontekście spawania stali nierdzewnej.

Różnorodność rodzajów spawarek jest duża, z populareszą kategorią obejmującą MIG/MAG, TIG oraz MMA. Spawarki MIG/MAG cieszą się opinią prostych w obsłudze i oferujących wysoką jakość wykonania spoin. Nie bez znaczenia jest także moc pobierana, która wpływa bezpośrednio na zużycie energii; wyższa moc umożliwia spawanie grubszych materiałów. Dodatkowe funkcje, takie jak pulsacja, synergia czy hot start, mogą znacząco podnieść funkcjonalność oraz jakość wykonywanych spoin.

Klasa ochrony sprzętu jest istotnym czynnikiem, zwłaszcza w trudnych warunkach. Warto zadbać o co najmniej klasę IP 21 lub 23 do zadań w warsztatach. Ostatnim, ale nie mniej ważnym punktem, są wymiary i waga urządzenia. Modele o wyższym poziomie wydajności często mają większe rozmiary, co wpływa na ich mobilność. Wybór odpowiednich parametrów sprzętowych powinien być dostosowany do rodzaju materiałów oraz szczegółowych wymagań projektów spawalniczych, co ma kluczowe znaczenie dla jakości i trwałości połączeń.

Jakie wyposażenie jest potrzebne w warsztacie do spawania wydechu?

Wyposażenie warsztatu do spawania wydechów powinno być dostosowane do specyficznych wymagań oraz typów materiałów, które zamierzamy obrabiać. Na pewno najważniejszym elementem w tym zakresie jest spawarka. Wśród najpopularniejszych typów znajdują się:

- spawarki MIG/MAG,

- spawarki TIG.

Wybór konkretnego modelu zależy od indywidualnych umiejętności spawacza oraz rodzaju metalu, z którym pracuje. Spawarki MIG/MAG charakteryzują się automatycznym podawaniem drutu, co znacznie przyspiesza proces spawania i gwarantuje wysoką jakość połączeń. Z kolei spawarka TIG wymaga nieco więcej wprawy, lecz pozwala na osiągnięcie wyjątkowo precyzyjnych spoin dzięki użyciu nietopliwej elektrody wolframowej. Nie można zapomnieć o butli z gazem osłonowym, takiej jak argon czy mieszanka z dwutlenkiem węgla, która chroni stworzone spoiny przed zanieczyszczeniami.

Kluczowe są także odpowiednie druty spawalnicze, które muszą być dobrane do różnych materiałów, takich jak:

- stal czarna,

- stal nierdzewna,

- aluminium.

Do istotnych narzędzi w warsztacie zalicza się:

- reduktor ciśnienia gazu,

- przewody spawalnicze z uchwytem,

- rękawice spawalnicze,

- przyłbica spawalnicza z filtrem UV,

- fartuch spawalniczy,

- szczotki druciane do oczyszczania materiałów przed spawaniem,

- szlifierka kątowa z tarczami do cięcia,

- odtłuszczacz niezbędny do przygotowania obiektów do obróbki.

Do kolejnych nieodzownych akcesoriów należą:

- miernik grubości,

- zestaw kluczy i narzędzi ręcznych,

- stół spawalniczy.

Należy również zadbać o odpowiednią wentylację w warsztacie, aby unikać wdychania szkodliwych oparów – warto zainwestować w sprawny system wentylacyjny. Można także rozważyć zakup giętarki trzpieniowej do gięcia rur oraz piły taśmowej do cięcia materiałów, co znacznie podnosi efektywność pracy w warsztacie. Dobre wyposażenie to nie tylko komfort, ale przede wszystkim bezpieczeństwo, które są kluczowe w procesie spawania i utrzymaniu wysokich standardów jakości.