Spis treści

Co to jest stal nierdzewna?

Stal nierdzewna to wyjątkowy materiał, który skutecznie opiera się działaniu kwasów. Jej popularność wynika z niezwykłej odporności na korozję, co zawdzięcza obecności chromu w składzie. Możemy wyróżnić kilka rodzajów stali nierdzewnej:

- stal austenityczna – wzbogacona niklem, znana z doskonałej ochrony przed korozją oraz odpowiedniej wytrzymałości mechanicznej, znajduje szerokie zastosowanie w przemyśle, zwłaszcza w branży spożywczej i chemicznej,

- stal ferrytyczna – ceniona za swoją odporność na pękanie oraz wytrzymałość w wysokich temperaturach, co czyni ją idealnym wyborem w wielu trudnych środowiskach,

- stal martenzytyczna – popularna w produkcji narzędzi, wyróżnia się dużą twardością, jednak jej odporność na korozję jest nieco niższa.

Właściwości mechaniczne oraz poziom ochrony przed korozją stali nierdzewnej są ściśle powiązane z jej składem chemicznym oraz procesem obróbki cieplnej. Te czynniki mają kluczowe znaczenie dla jej różnorodnych zastosowań w inżynierii oraz przemyśle. Zrozumienie tych wszystkich aspektów pozwala na efektywniejsze wykorzystanie stali nierdzewnej w różnych dziedzinach.

Jakie są różnice między stalą nierdzewną a zwykłą stalą?

Różnice między stalą nierdzewną a zwykłą stalą węglową mają swoje źródło w ich składzie chemicznym oraz właściwościach mechanicznych. Stal nierdzewna zawiera chrom, który umożliwia tworzenie pasywnej warstwy ochronnej, co skutkuje jej wysoką odpornością na korozję. Z kolei zwykła stal tego nie posiada, co sprawia, że jest narażona na rdzewienie w wilgotnych warunkach.

Co więcej, stal nierdzewna charakteryzuje się lepszymi właściwościami mechanicznymi, takimi jak:

- zwiększona wytrzymałość na rozciąganie,

- większa odporność na pękanie.

Z drugiej strony, spawanie tych dwóch rodzajów stali może być wyzwaniem ze względu na różnice w ich strukturze, co zwiększa ryzyko wystąpienia korozji galwanicznej i obniża trwałość połączeń. Właśnie dlatego ważne jest, aby starannie dobierać techniki spawania oraz materiały. Odpowiednie ustawienia parametrów spawania mają kluczowe znaczenie dla długowieczności i bezpieczeństwa strukturalnego tych połączeń.

Co to jest drut 309L i jakie ma zastosowanie w spawaniu?

Drut 309L to spawalniczy drut ze stali nierdzewnej, przeznaczony przede wszystkim do łączenia stali nierdzewnych z materiałami niskostopowymi. Jego niska zawartość węgla minimalizuje ryzyko wydzielania węglików chromu w trakcie procesu spawania, co z kolei podnosi odporność na korozję – istotny element w przypadku solidnych połączeń. Warto również zwrócić uwagę na modyfikację w postaci drutu 309L-Si, wzbogaconego o krzem. Taki dodatek wpływa korzystnie na właściwości spawalnicze, umożliwiając stabilniejsze utrzymanie łuku i redukując ryzyko pojawiania się porów oraz innych defektów w spoinach.

Drut 309L znajduje szerokie zastosowanie w różnych branżach, takich jak:

- przemysł chemiczny,

- przemysł petrochemiczny,

- przemysł stoczniowy,

- gdzie panują trudne warunki pracy.

Dzięki swojej wszechstronności, sprawdza się nie tylko podczas spawania, ale także w procesie napawania, co pozwala na odbudowę zużytych części i zwiększenie ich odporności na korozję. Używając odpowiednich technik spawalniczych, drut 309L ma potencjał, aby znacząco poprawić trwałość i jakość wykonanych spoin oraz całych konstrukcji.

Jakie metody spawania stosuje się do stali nierdzewnej?

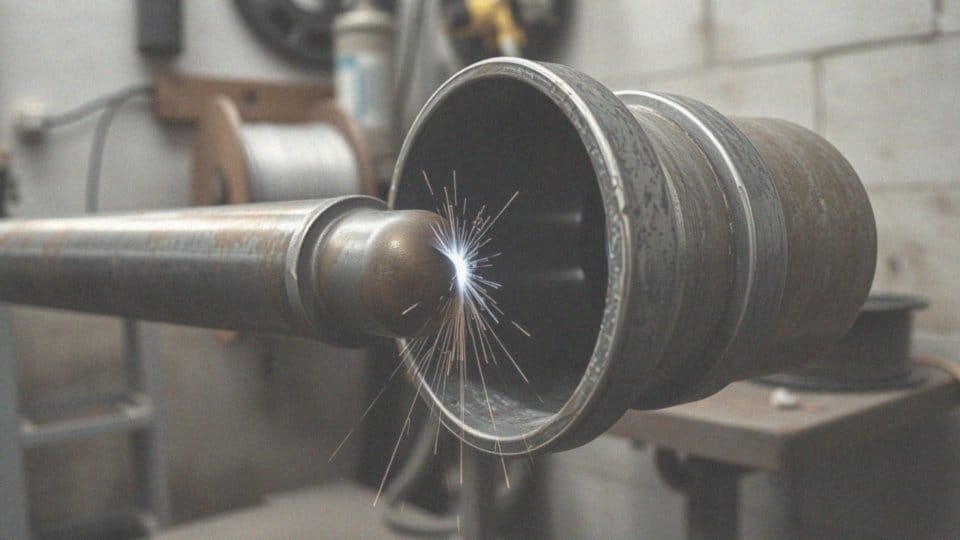

W procesie spawania stali nierdzewnej istnieje kilka metod, każda z nich ma swoje specyficzne zastosowanie i walory. Na przykład, technika MIG/MAG (GMAW) zdobyła dużą popularność ze względu na swoją efektywność, umożliwiając głęboki przetop metalu, co sprawia, że jest idealna do produkcji masowej.

Z kolei metoda TIG (GTAW) zyskała uznanie dzięki wysokiej jakości tworzonych spoin. Jej precyzyjny charakter czyni ją doskonałym wyborem do łączenia cienkowarstwowych elementów ze stali nierdzewnej. Dzięki wolframowej elektrodzie oraz osłonie gazowej można uzyskać czyste spoiny, wolne od zanieczyszczeń.

Inną techniką jest spawanie łukowe elektrodami otulonymi (SMAW), nazywane również MMA. To rozwiązanie sprawdza się zwłaszcza w trudnych warunkach, w których inne metody mogą zawieść. Spawanie gazowe również znajduje swoje miejsce w mniej wymagających zastosowaniach, oferując estetyczne oraz mocne połączenia.

Każda z wymienionych technik wymaga precyzyjnego dobrania parametrów oraz odpowiednich elektrod, aby zapewnić trwałość i odporność na korozję połączeń. Ostateczny wybór metody spawania powinien opierać się na specyfikacji materiału, wymaganiach projektu oraz warunkach, w jakich będzie wykonywane spawanie.

Jakie są zalety spawania MIG w kontekście stali nierdzewnej?

Spawanie MIG (GMAW) stali nierdzewnej oferuje szereg kluczowych zalet, co przyczynia się do jego szerokiego zastosowania w przemyśle. Po pierwsze, ta technika zapewnia głęboki przetop metalu, co skutkuje mocnymi i trwałymi połączeniami. Duża gęstość prądu pozwala na szybsze tempo pracy, co jest niezwykle istotne w produkcji masowej.

Wszechstronność spawania MIG wynika z możliwości aplikowania różnych drutów spawalniczych, w tym tych wykonanych ze stali nierdzewnej, co ułatwia dopasowanie do specyfikacji chemicznych materiału. W przypadku stali nierdzewnej kluczowe jest dokonanie właściwego wyboru drutu, na przykład typów 308L lub 316L, które gwarantują odporność na korozję oraz znakomite właściwości mechaniczne spoin.

Co więcej, podczas spawania MIG minimalizowany jest wpływ ciepła na materiał, co ogranicza ryzyko odkształceń i pęknięć spoin. Ustawienie odpowiednich parametrów, takich jak napięcie oraz prędkość podawania drutu, jest kluczowe dla uzyskania połączeń o wysokiej jakości. Dodatkowo, spawanie MIG jest mniej skomplikowane od metody TIG, co czyni je bardziej dostępnym dla wielu operatorów.

Dzięki powyższym zaletom, spawanie MIG w kontekście stali nierdzewnej łączy efektywność, jakość i wszechstronność, co sprawia, że jest jednym z najlepszych rozwiązań w obróbce metali.

Jakie korzyści niesie ze sobą metoda TIG przy spawaniu stali nierdzewnej?

Metoda spawania TIG (GTAW) stali nierdzewnej wyróżnia się nie tylko wyjątkową jakością połączeń, ale także niskimi wymaganiami co do dalszej obróbki. W odróżnieniu od innych technik, TIG pozwala na:

- precyzyjne zarządzanie temperaturą,

- precyzyjne zarządzanie płynnością materiału,

- ograniczoną strefę topnienia,

- skuteczne eliminowanie odprysków oraz zanieczyszczeń z obszaru spoiny.

Gazy osłonowe, takie jak argon czy hel, skutecznie chronią przed utlenieniem i niepożądanymi reakcjami chemicznymi, co dodatkowo podnosi jakość połączeń. Ta technika umożliwia także osiąganie spoin o znakomitych właściwościach mechanicznych, charakteryzujących się wysoką odpornością na korozję, co jest niezwykle istotne w warunkach narażonych na działanie kwasów oraz agresywnych chemikaliów. Dodatkowo, precyzyjne zarządzanie procesem spawania pozwala na tworzenie elementów o minimalnej grubości, co z kolei wymaga od spawacza odpowiednich umiejętności i doświadczenia.

Warto podkreślić, że spawanie TIG stali nierdzewnej to rozwiązanie, które zapewnia nie tylko wysoką jakość, ale również estetykę oraz trwałość połączeń. Dzięki tym wszystkim cechom technika ta zyskuje na znaczeniu, zwłaszcza w wymagających warunkach przemysłowych.

Jakie gazy osłonowe są zalecane przy spawaniu stali nierdzewnej?

Podczas spawania stali nierdzewnej warto postawić na gazy obojętne, takie jak:

- argon,

- hel.

Te substancje wspaniale chronią jeziorko spawalnicze przed utlenieniem, co znacząco wpływa na jakość spoin oraz integralność całej konstrukcji. Mieszanka argonu z helem zwiększa stabilność łuku, co szczególnie docenią specjaliści korzystający z metody TIG. Co więcej, dodanie wodoru do argonu może polepszyć właściwości spoin i ułatwić utrzymanie stabilności w trakcie spawania.

Należy jednak pamiętać, aby unikać CO2 jako gazu osłonowego, gdyż może on powodować problemy, takie jak porowatość czy obniżona jakość spoin. Odpowiedni wybór gazów osłonowych ma ogromne znaczenie dla estetyki oraz wytrzymałości spoin na różnorodne czynniki zewnętrzne. Stosując gazy w odpowiednich proporcjach, osiągniemy spoiny charakteryzujące się doskonałymi właściwościami mechanicznymi, co ma kluczowe znaczenie w branżach wymagających wysokiej odporności na korozję, jak przemysł chemiczny czy stoczniowy.

Dlatego dbałość o właściwe użycie gazów osłonowych stanowi fundament sprawnego spawania stali nierdzewnej.

Jakie parametry spawania są kluczowe przy łączeniu stali nierdzewnej?

Podczas spawania stali nierdzewnej istnieje kilka kluczowych parametrów, które należy wziąć pod uwagę:

- Prąd spawania, wyrażany w amperach, powinien być dokładnie dostosowany do grubości materiału oraz rodzaju zastosowanej elektrody,

- Napięcie łuku odgrywa istotną rolę, ponieważ wpływa na stabilność jeziorka spawalniczego,

- Prędkość spawania, odnosząca się do szybkości ruchu spawarki, powinna być odpowiednio dobrana do grubości oraz rodzaju stali,

- Ograniczanie ilości wprowadzanego ciepła jest kluczowe, aby zapobiec przegrzaniu stali nierdzewnej,

- Wybór gazów osłonowych ma istotne znaczenie dla jakości spoin.

Zbyt niski prąd może skutkować słabymi spoinami, natomiast zbyt wysoki ma szansę przetopić stal. Odpowiednie ustawienie napięcia może zapewnić czystość i jakość spoiny. Jeżeli ruch jest zbyt szybki, może to prowadzić do niespójności, w przeciwnym razie nadmierna prędkość wprowadza zbyt dużo ciepła. Przegrzanie negatywnie wpływa na właściwości mechaniczne materiału i zwiększa ryzyko korozji. Kontrolowanie powyższych parametrów jest niezbędne dla uzyskania mocnych oraz trwałych połączeń. Argon i hel to gazy, które cieszą się szczególnym uznaniem, gdyż ich doskonałe właściwości ochronne skutecznie redukują ryzyko utlenienia.

Jakie są właściwości spoiny w przypadku spawania stali nierdzewnej?

Właściwości spoiny podczas spawania stali nierdzewnej odgrywają kluczową rolę w zapewnieniu jakości oraz trwałości połączeń. Ważnym czynnikiem jest ich odporność na korozję, co ma szczególne znaczenie w branżach, gdzie stal narażona jest na działanie silnych chemikaliów. Chrom obecny w stali tworzy pasywną warstwę ochronną, co znacząco poprawia te właściwości. Również mechaniczna wytrzymałość spoiny jest istotna.

Właściwy wybór materiałów dodatkowych, takich jak druty spawalnicze, ma ogromny wpływ na te parametry. Druty ze stali nierdzewnej, na przykład 308L i 316L, oferują zarówno wysoką jakość, jak i odporność na korozję oraz pęknięcia.

Nie można zapominać, że zastosowana technika spawania również determinuje jakość spoiny. Metody TIG i MIG różnią się między sobą:

- TIG umożliwia dokładniejsze zarządzanie procesem, co przekłada się na mniejsze odkształcenia oraz lepszą estetykę spoin,

- MIG, wykorzystująca większą gęstość prądu, pozwala na szybsze wykonanie, co jest korzystne przy produkcji masowej.

Kluczowymi cechami spoiny w spawaniu stali nierdzewnej są nie tylko odporność na korozję oraz wytrzymałość mechaniczna, ale także odpowiedni skład chemiczny materiałów spawalniczych. Ważne są także parametry spawania, takie jak prąd, napięcie i prędkość, które mają podstawowe znaczenie dla uzyskania spoin o wysokiej jakości.

Jak ograniczyć ilość ciepła podczas spawania stali nierdzewnej?

Aby zredukować ilość ciepła generowanego podczas spawania stali nierdzewnej, kluczowe jest stosowanie właściwych parametrów. Oto kilka istotnych wskazówek:

- ustawienie niskich prądów i napięć ogranicza wprowadzenie ciepła,

- ilość wydobywanego ciepła nie powinna przekraczać 1,5 kJ/mm,

- spawanie małych odcinków zamiast długich ciągów obniża temperaturę,

- regularne chłodzenie pomiędzy poszczególnymi spoinami jest niezbędne,

- kontrolowanie temperatury w strefie międzyściekowej nie powinna przekraczać 150°C.

Zbyt wysoka temperatura może osłabić strukturę spoiny i sprzyjać korozji. Warto także zwrócić uwagę na to, że metoda TIG pozwala spawaczom na dokładniejsze zarządzanie wprowadzanym ciepłem, co przekłada się na wyższą jakość połączeń. Dzięki odpowiedniej optymalizacji parametrów spawania oraz starannemu podejściu do całego procesu, możliwe jest osiągnięcie lepszych rezultatów spawalniczych oraz większej trwałości połączeń.

Dlaczego temperatura międzyściekowa jest istotna podczas spawania?

Temperatura międzyściekowa ma ogromne znaczenie podczas spawania stali nierdzewnej. Jej zbyt wysoka wartość może prowadzić do niebezpiecznego przegrzania materiału. Kiedy temperatura osiągnie lub przekroczy 150°C, może dojść do utraty właściwości mechanicznych oraz zmniejszenia odporności na korozję.

W takich warunkach wysokie temperatury sprzyjają wydzielaniu węglików chromu, co z kolei redukuje zawartość chromu w roztworze stałym, osłabiając tym samym warstwę pasywną, która chroni stal przed korozją. Aby utrzymać odpowiednie właściwości spoiny, kluczowe jest precyzyjne kontrolowanie temperatury międzyściekowej. To zagadnienie ma szczególne znaczenie w metodach spawania TIG i MIG:

- w przypadku TIG, gdzie szczególnie istotne jest zarządzanie ciepłem, stałe monitorowanie temperatury pozwala na osiągnięcie wysokiej jakości spoin,

- metoda MIG natomiast, kontrolując proces generowania ciepła, pomaga zminimalizować ryzyko odkształceń oraz pęknięć materiału.

Dlatego tak istotne jest staranne dostosowanie parametrów spawania oraz bieżąca kontrola temperatury międzyściekowej, co w efekcie prowadzi do uzyskania trwałych i odpornych na korozję połączeń w stalach nierdzewnych.

Jakie są najczęstsze trudności w spawaniu stali nierdzewnej ze zwykłą stalą?

Spawanie stali nierdzewnej z stalą węglową stawia wiele wyzwań. Kluczowym problemem są różnice w składzie chemicznym oraz właściwościach mechanicznych tych dwóch materiałów. Na przykład:

- ryzyko korozji galwanicznej wynika z odmiennych potencjałów elektrochemicznych, co może osłabić trwałość połączeń,

- stosowanie drutów węglowych bywa niebezpieczne, ponieważ mogą one prowadzić do pęknięć,

- znacznie lepszym wyborem okazuje się drut 309L, który oferuje doskonałą jakość spoin,

- dzięki niskiej zawartości węgla, zmniejsza się ryzyko powstawania węglików chromu, co z kolei poprawia odporność na korozję,

- różnica w rozszerzalności cieplnej obu materiałów – stal nierdzewna ma tendencję do większego rozszerzania się niż stal węglowa, co przy ochładzaniu może prowadzić do naprężeń oraz potencjalnych deformacji w strefie spoiny.

Dlatego odpowiednie dopasowanie parametrów spawania jest kluczowe dla zminimalizowania tych problemów. Nie można również zapominać o jakości spoiny, która ma ogromny wpływ na stabilność konstrukcji. Niewłaściwe połączenia mogą grozić poważnymi uszkodzeniami. Dzięki zastosowaniu właściwych technik oraz ścisłej kontroli parametrów można znacznie poprawić jakość spoin i zapewnić ich długowieczność.

Jak zadbać o bezpieczeństwo podczas spawania stali nierdzewnej?

Bezpieczeństwo w trakcie spawania stali nierdzewnej odgrywa niezwykle ważną rolę, nie tylko dla zdrowia spawaczy, ale także dla zapewnienia trwałych i wysokiej jakości połączeń. Kluczowe jest, aby w miejscu pracy panowała odpowiednia wentylacja, co znacznie obniża ryzyko wchłaniania szkodliwych oparów.

Spawacze powinni korzystać z:

- odzieży ochronnej,

- rękawic,

- masek spawalniczych z odpowiednimi filtrami,

- aby minimalizować szanse na kontakt z wysokotemperaturowym łukiem oraz z niebezpiecznymi substancjami chemicznymi.

Należy również pamiętać, aby nie spawać w pobliżu materiałów łatwopalnych, ponieważ iskry mogą wywołać pożar. Ważne jest, aby spawacze byli odpowiednio przeszkoleni w zakresie bezpieczeństwa, a także świadomi różnych zagrożeń, takich jak poparzenia czy urazy związane z narzędziami.

Proces spawania wiąże się z wieloma ryzykami, w tym:

- wydobywającymi się szkodliwymi oparami metalowymi,

- intensywnym światłem łuku,

- nadmiernym hałasem.

Dlatego tak istotne jest stosowanie filtrów w maskach, co przyczynia się do ochrony zdrowia. Wybór gazów osłonowych, takich jak argon czy hel, również ma ogromne znaczenie, wpływając na jakość spoin oraz zabezpieczając przed efektami utlenienia. Dbanie o te aspekty przekłada się na znaczny wzrost bezpieczeństwa podczas spawania stali nierdzewnej, co w efekcie korzystnie wpływa na całą jakość procesu spawalniczego.

Jakie są potencjalne zagrożenia podczas spawania stali nierdzewnej?

Podczas spawania stali nierdzewnej spawacze powinni być świadomi wielu zagrożeń, które mogą zagrażać ich bezpieczeństwu. Warto zwrócić uwagę na kilka istotnych ryzyk:

- poparzenia – jedno z głównych niebezpieczeństw, do których dochodzi na skutek kontaktu z gorącym metalem lub łukiem spawalniczym,

- porażenie prądem – spawacze muszą być czujni na okoliczności związane z zabezpieczeniami elektrycznymi i unikać pracy w wilgotnym otoczeniu,

- szkodliwe promieniowanie – intensywne światło emitowane podczas spawania może poważnie uszkodzić wzrok, dlatego użycie masek ochronnych z przyciemnionymi szkłami staje się koniecznością,

- niebezpieczne opary i gazy – które mają negatywny wpływ na zdrowie, dlatego przestrzeń robocza powinna być dobrze wentylowana, a spawacze powinni korzystać z masek filtrujących,

- nieodpowiednie techniki spawania – mogą prowadzić do wystąpienia słabej jakości spoin, co zazwyczaj objawia się pęknięciami oraz korozją.

Odpowiednie ustawienie parametrów spawania jest kluczowe dla zapewnienia trwałości połączeń. Warto również pamiętać o ryzyku pożaru, które wiąże się z obecnością materiałów łatwopalnych w pobliżu miejsca pracy. Aby zminimalizować te zagrożenia, kluczowe jest przestrzeganie zasad bezpieczeństwa, regularne szkolenia oraz aplikacja nowoczesnych technologii spawalniczych. Troska o bezpieczeństwo podczas spawania stali nierdzewnej przynosi korzyści zarówno dla zdrowia pracowników, jak i dla jakości świadczonych usług.

Dlaczego wiedza fachowa jest ważna w procesie spawania?

Fachowa wiedza w obszarze spawania stali nierdzewnej odgrywa kluczową rolę w zapewnieniu wysokiej jakości spoin oraz bezpieczeństwa spawaczy. Posiadając odpowiednie kwalifikacje, specjaliści są w stanie skutecznie opracować techniki spawalnicze, dobierać właściwe parametry oraz materiały pomocnicze.

Doświadczony spawacz potrafi zidentyfikować potencjalne problemy i zapobiegać im, co znacząco zwiększa trwałość i odporność połączeń. Znajomość norm i regulacji związanych z procesem spawania jest niezwykle istotna, szczególnie w przypadku stali nierdzewnej, gdzie precyzja oraz jakość odgrywają kluczową rolę. Na przykład, wybór technologii spawania, takiej jak:

- TIG,

- MIG,

- oraz odpowiednie dostosowanie parametrów.

mogą znacząco ograniczyć ryzyko wystąpienia defektów, takich jak pęknięcia czy korozja. Wytrzymałe spoiny zapewniają nie tylko estetyczny wygląd, ale również trwałość w wymagających warunkach eksploatacji. Również aspekty bezpieczeństwa podczas spawania są niezwykle ważne.

Odpowiednia wiedza fachowa zwiększa świadomość zagrożeń, takich jak:

- opary metaliczne,

- promieniowanie.

Świadomość tych niebezpieczeństw oraz odpowiednie wyposażenie są kluczowe dla ochrony zdrowia pracowników oraz jakości wykonywanych połączeń. Stosowanie wysokich standardów bezpieczeństwa pozwala zminimalizować ryzyko wypadków i oparzeń. W ten sposób, fachowa wiedza ma wpływ nie tylko na jakość spawania, ale także na bezpieczeństwo w miejscu pracy.

Jak spawać stal nierdzewną zwykłym drutem?

Spawanie stali nierdzewnej z wykorzystaniem zwykłego drutu nie jest najlepszym rozwiązaniem. Tego typu drut może zmniejszać odporność na korozję, co prowadzi do ryzyka pękania spoin. Gdy używamy drutów stalowych, zwłaszcza węglowych, doprowadzamy do zanieczyszczeń w strefie spawania, co negatywnie wpływa na pasywną warstwę stali nierdzewnej. Skutkuje to tym, że stal nierdzewna wnika w spoinę, co z kolei zwiększa prawdopodobieństwo korozji.

Aby uniknąć tych problemów, zaleca się sięgnięcie po drut spawalniczy ze stali nierdzewnej, na przykład drut 309L o niskiej zawartości węgla. Dzięki takiemu wyborowi ryzyko występowania węglików chromu podczas procesu spawania znacznie spada. Użycie drutu 309L podnosi odporność na korozję połączonych materiałów oraz poprawia jakość spoin, co jest niezwykle istotne w przemyśle.

Podczas spawania stali nierdzewnej drutem 309L można uzyskać solidne i wytrzymałe połączenia, które są mniej narażone na różnego rodzaju wady. Kluczowe jest również kontrolowanie procesu spawania oraz odpowiedni dobór parametrów, co gwarantuje, że spoiny spełnią normy jakościowe. Taki sposób pracy ma znaczący wpływ na długowieczność konstrukcji. Co więcej, spawanie nierdzewką z drutem 309L przyczynia się do zwiększenia bezpieczeństwa podczas późniejszej eksploatacji, eliminując problemy związane z korozją.