Spis treści

Co to jest spawanie aluminium TIG?

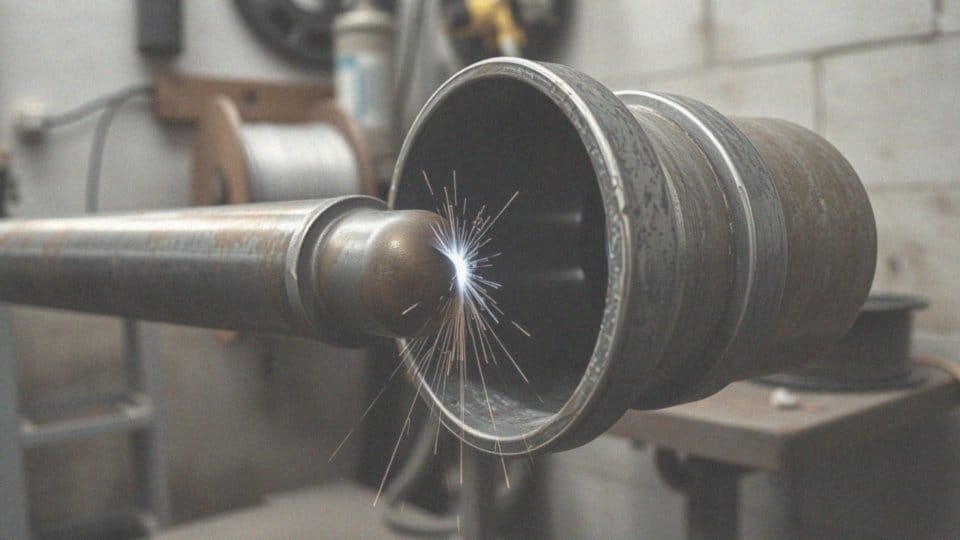

Spawanie aluminium przy użyciu metody TIG (Tungsten Inert Gas) to innowacyjna technika, w której zastosowanie znajduje nietopliwa elektroda wolframowa, generująca łuk elektryczny. Cały proces odbywa się w atmosferze argonowej, co skutecznie chroni spoinę przed zanieczyszczeniami. Metoda TIG jest szczególnie doceniana ze względu na swoją precyzję oraz wysoką jakość uzyskiwanych spoin, co czyni ją doskonałym wyborem do pracy z cienkimi materiałami.

Podczas spawania istnieje również możliwość dodania spoiwa w formie drutu, co wpływa na ostateczne właściwości spoiny. Kluczową cechą elektrody wolframowej jest to, że nie topnieje, co eliminuje ryzyko zanieczyszczenia spoiny metalem z elektrody. Taki sposób działania znacząco podnosi kontrolę nad jakością oraz wytrzymałością finalnego spawu.

Przy spawaniu aluminium TIG niezwykle istotne jest również staranne przygotowanie powierzchni materiału. Należy skrupulatnie usunąć wszelkie zanieczyszczenia, w tym tłuszcze oraz tlenki, by zapewnić dobrą adhezję spoiny. Ta technika umożliwia efektywne spawanie aluminium w różnych grubościach, co sprawia, że jest niezwykle wszechstronna i znajduje szerokie zastosowanie w branży przemysłowej.

Warto podkreślić, że odpowiednie ustalenie parametrów spawania, takich jak prąd oraz rodzaj gazu osłonowego, ma istotny wpływ na jakość Źródła spoiwa. Zrozumienie, które stopy aluminium najlepiej reagują na spawanie, także gra kluczową rolę w osiągnięciu najlepszych efektów. Dzięki metodzie TIG można uzyskać precyzyjnie wykonane spoiny, co przekłada się na ich trwałość oraz estetykę finalnych produktów.

Jak wygląda spawanie aluminium?

Spawanie aluminium to proces, który wymaga szczególnej precyzji i staranności. Zanim przystąpimy do spawania, należy dokładnie przygotować materiał. To oznacza, że musimy starannie usunąć wszelkie zanieczyszczenia, takie jak:

- tlenki,

- zanieczyszczenia,

- tłuszcze.

Obecność tych zanieczyszczeń może znacząco wpłynąć na jakość spoiny i prowadzić do osłabienia jej struktury. Podczas spawania TIG, elektryczny łuk topi zarówno materiał podstawowy, jak i drut spawalniczy, tworząc jeziorko spawalnicze. Ważne jest, aby utrzymywać stabilny łuk oraz odpowiednią temperaturę, co zapewnia jednorodność i trwałość spoin. Dodatkowo, stosowanie prądu przemiennego (AC) ułatwia usuwanie tlenków z powierzchni aluminium, co poprawia adhezję.

Gaz osłonowy, najczęściej argon, odgrywa kluczową rolę w ochronie spoiny przed utlenianiem i zanieczyszczeniami. Dzięki temu osiągamy wysokiej jakości spoiny, które charakteryzują się nie tylko wytrzymałością, ale i estetyką. Całkowity proces spawania aluminium jest skomplikowany, lecz przy odpowiednim podejściu daje gwarancję doskonałej jakości oraz efektywności.

Jakie cechy charakteryzują aluminium jako materiał spawalniczy?

Aluminium to materiał spawalniczy o szeregu istotnych właściwościach, które wpływają na proces spawania. Jego temperatura topnienia wynosi zaledwie około 660°C, co wymaga dokładnej kontroli, aby zapobiec niepożądanym deformacjom. Dodatkowo, aluminium cechuje się wysokim przewodnictwem cieplnym, osiągającym około 235 W/(m·K), co oznacza, że ciepło szybko się rozprasza. W związku z tym, może być konieczne zwiększenie energii liniowej spawania, aby odpowiednio podgrzać miejsce łączenia.

Warto również zwrócić uwagę na to, że na powierzchni aluminium tworzą się tlenki o wysokiej temperaturze topnienia. Ich usunięcie przed rozpoczęciem spawania jest niezwykle ważne dla zapewnienia wysokiej jakości spoin. Porowatość w spoinach, często spowodowana zanieczyszczeniami lub błędami w procesie, stanowi poważne wyzwanie. Aby temu zaradzić, zastosowanie odpowiednich gazów osłonowych, takich jak argon, może przynieść znaczną poprawę.

Te wyjątkowe cechy aluminium przynoszą wiele korzyści, jak:

- lekkość,

- odporność na korozję,

- znakomite właściwości mechaniczne.

Kluczowe jest jednak przestrzeganie właściwych technik spawalniczych oraz odpowiednich parametrów procesu, co przekłada się na trwałość i jakość wykonanych spoin. Zrozumienie właściwości tego materiału jest niezbędne dla sukcesu w każdej operacji spawalniczej.

Jakie są metody spawania aluminium?

Spawanie aluminium można realizować na kilka różnych sposobów, przy czym dwa z nich cieszą się szczególną popularnością:

- TIG (GTAW) – wykorzystuje nietopliwą elektrodę wolframową, sprawdza się doskonale w precyzyjnych zadaniach, szczególnie przy cienkowarstwowych materiałach, charakteryzuje się wysoką jakością spoin, co czyni ją preferowanym wyborem w wielu branżach,

- MIG (GMAW) – wyróżnia się szybkością oraz efektywnością, zastosowanie drutu jako spoiwa sprawia, że świetnie nadaje się do grubych komponentów.

Warto również zwrócić uwagę na inne techniki spawalnicze, takie jak:

- spawanie plazmowe (PAW) – łączenie zalet obu wcześniej wymienionych metod,

- spawanie laserowe (LBW) – stosowane w określonych aplikacjach przemysłowych.

Wybierając odpowiednią metodę, warto mieć na uwadze:

- specyfikę projektu,

- grubość materiału,

- oczekiwaną jakość spoiny.

Istotne są także różnice między poszczególnymi procesami spawalniczymi, które mogą wpłynąć na dobór idealnej techniki w kontekście budżetu i wymagań zadania. Odpowiedni wybór metody spawania aluminium ma kluczowe znaczenie dla uzyskania optymalnych rezultatów, co bezpośrednio wpływa na trwałość i niezawodność spoin w zastosowaniach przemysłowych.

Jakie techniki spawania stosuje się przy aluminium?

W spawaniu aluminium wykorzystuje się różnorodne techniki, a wśród najpopularniejszych wyróżniają się metody TIG oraz MIG. W przypadku TIG możemy zastosować zarówno drut spawalniczy, jak i spawać bez jego użycia. Ważnym aspektem tej techniki jest:

- utrzymanie stałej odległości uchwytu od materiału,

- systematyczne przesuwanie,

- co zapewnia równomiernie uformowane spoiny.

Metoda MIG, z kolei, wykorzystuje spawanie pulsacyjne, co umożliwia precyzyjne dozowanie ciepła i minimalizuje ryzyko deformacji. W tym przypadku drut spawalniczy działa jako spoiwo, co czyni cały proces bardziej efektywnym. Aby osiągnąć wysokiej jakości spoiny, niezwykle istotne jest również:

- zadbanie o czystość powierzchni łączonych elementów,

- co pomaga w zapobieganiu defektom.

Inną zaawansowaną techniką jest spawanie plazmowe, które łączy zalety zarówno TIG, jak i MIG, oferując dużą wszechstronność w zastosowaniach przemysłowych. Wybór odpowiedniej metody spawania jest kluczowy, ponieważ wpływa na trwałość oraz walory estetyczne finalnych produktów.

Jakie są wymagania dotyczące prądu podczas spawania aluminium TIG?

Podczas spawania aluminium metodą TIG niezwykle istotne jest zastosowanie prądu przemiennego (AC). Ten rodzaj prądu pozwala skutecznie eliminować tlenki z powierzchni aluminium, co jest niezbędne dla osiągnięcia dobrej jakości spoiny.

Warto pamiętać, że natężenie prądu, czyli amperaż, musi być dostosowane do grubości spawanego materiału:

- cieńsze elementy wymagają mniejszego amperażu,

- grubsze elementy wymagają większego amperażu.

Optymalne ustawienie balansu prądu AC, które definiuje stosunek fazy dodatniej do ujemnej, ma znaczący wpływ na rezultat spawania. Dobrze dobrana wartość balansu nie tylko poprawia czyszczenie powierzchni, ale również głębokość wnikania spoiny, co przekłada się na jej większą trwałość i wytrzymałość.

Dodatkowo, w niektórych nowoczesnych urządzeniach TIG można wykorzystać spawanie pulsacyjne. Taka technika umożliwia precyzyjniejsze kontrolowanie ciepła, co znacznie zmniejsza ryzyko przegrzania materiału. W efekcie, zwiększa się estetyka oraz jakość wytworzonej spoiny. Dlatego właściwe ustawienia prądu oraz balansu są kluczowe, aby osiągnąć wysoką jakość podczas spawania aluminium tą metodą.

Jaką elektroda należy stosować w metodzie TIG?

W procesie spawania aluminium metodą TIG stosowane są elektrody wolframowe, które nie ulegają topnieniu. Mogą one być zbudowane z czystego wolframu lub zawierać dodatki takie jak:

- cer,

- tor,

- lantan.

Te elementy wpływają na poprawę stabilności łuku oraz ułatwiają jego zapłon. Kiedy spawanie odbywa się za pomocą prądu przemiennego (AC), czubek elektrody często ma formę kulistą, co sprzyja utrzymaniu stabilności łuku i skutecznemu oczyszczaniu powierzchni materiału. Kluczowe jest, aby elektroda była odpowiednio naostrzona i wolna od zanieczyszczeń, gdyż znacząco przekłada się to na jakość spoiny. Wybór właściwej elektrody jest często uzależniony od indywidualnych preferencji spawacza oraz specyfiki konkretnego projektu spawalniczego.

Jakie gaz osłonowy najlepiej wykorzystać do spawania aluminium?

W procesie spawania aluminium najczęściej korzysta się z gazu osłonowego, jakim jest argon. Dzięki swoim właściwościom skutecznie chroni on spoiny przed utlenianiem oraz zanieczyszczeniami, które mogą pochodzić z otoczenia. Niski poziom reaktywności argonu dodatkowo obniża ryzyko pojawienia się wad w spoinach. W przypadku grubszych materiałów warto rozważyć zastosowanie mieszanki argonu z helem, co zwiększa temperaturę łuku spawalniczego i poprawia wnikanie spoiny w materiał podstawowy.

Kluczowe jest więc właściwe dobranie gazu osłonowego, który powinien być dostosowany zarówno do grubości materiału, jak i do specyficznych warunków spawania. Należy także zwrócić uwagę na wysoką czystość gazu, aby uniknąć zanieczyszczeń, które mogą negatywnie wpłynąć na jakość spoiny. Ostatecznie, odpowiedni wybór gazu ma istotny wpływ na trwałość i jakość spoin, które uzyskujemy podczas spawania aluminium.

Jak zmienia się prąd spawania w zależności od grubości materiału?

Wybór odpowiedniego prądu spawania ma zasadnicze znaczenie dla osiągnięcia wysokiej jakości spoin w aluminium. Ogólna zasada głosi, że na każdy milimetr grubości materiału wymagane jest 30-40 amperów prądu. Dla cienkich blach, nieprzekraczających 2 mm, warto zastosować natężenie w granicach 60-80 amperów, co pomaga unikać przepaleń oraz zniekształceń. Z kolei w przypadku grubych elementów, powyżej 5 mm, konieczne jest podniesienie prądu do 150 amperów lub więcej, aby zapewnić właściwą głębokość wnikania spoin.

W trakcie procesu spawania istotne jest dostosowywanie natężenia prądu, co może znacznie wpłynąć na jakość uzyskiwanych spoin. Warto eksperymentować z różnymi ustawieniami, aby znaleźć optymalne rozwiązania dostosowane do konkretnego wsadu oraz wybranej techniki spawania. Prawidłowy dobór prądu przekłada się nie tylko na efektywność spawania, ale również na trwałość i estetykę finalnych spoin. Dodatkowo, wykorzystanie prądu przemiennego (AC) w metodzie TIG wspiera cały proces, ułatwiając eliminację tlenków, co jest kluczowe dla uzyskania doskonałej jakości spawów.

Jakie korzyści daje spawanie aluminium metodą TIG?

Spawanie aluminium z wykorzystaniem metody TIG oferuje szereg kluczowych zalet. Dzięki precyzyjnej kontroli procesu, można uzyskać zarówno estetyczne, jak i wytrzymałe spoiny, co jest niezastąpione w zastosowaniach wymagających dużej dokładności. Ta technika świetnie sprawdza się w przypadku cieńszych materiałów oraz skomplikowanych kształtów, co czyni ją niezwykle wszechstronną w różnych gałęziach przemysłu.

Oto kilka z najważniejszych atutów spawania TIG:

- minimalne ryzyko powstawania rozprysku,

- czystsze spoiny,

- mniejsze szanse na wady, takie jak porowatość, co wpływa na trwałość,

- odporność spoin na korozję,

- możliwość pracy w różnych pozycjach,

- kompatybilność z różnorodnymi stopami aluminium.

Spawacz ma możliwość dostosowania parametrów do specyficznych właściwości danego stopu, co znacząco podnosi jakość uzyskiwanych spoin. Łączenie aluminium o różnych właściwościach staje się łatwiejsze, co zwiększa obszary zastosowania tej technologii w takich branżach jak motoryzacja czy budownictwo. Kolejną istotną zaletą metody TIG jest zdolność do tworzenia spoin o wysokiej estetyce, co jest szczególnie ważne w produktach, gdzie wygląd musi harmonizować z wytrzymałością.

Praca z tą metodą jednak wymaga starannego przygotowania materiałów oraz precyzyjnego ustawienia parametrów spawania. Mimo to, korzyści, które niesie, sprawiają, że metoda TIG staje się preferowanym wyborem w wielu projektach spawalniczych.

Dlaczego spawanie aluminium wymaga przygotowania powierzchni?

Przygotowanie aluminium do spawania to kluczowy proces, który znacząco wpływa na jakość złącza. Na powierzchni metalu można znaleźć tlenki, które charakteryzują się wysoką temperaturą topnienia. Te zanieczyszczenia potrafią obniżać jakość połączeń, co utrudnia skuteczne łączenie dwóch elementów. Dlatego warto przeprowadzić dokładne czyszczenie, eliminując wszelkie zanieczyszczenia, takie jak:

- oleje,

- brud.

Taki zabieg poprawia również zwilżanie oraz wnikanie spoiny w substancję bazową, co przekłada się na zwiększoną wytrzymałość i trwałość złącza. Wśród metod przygotowywania powierzchni można wymienić:

- szczotkowanie,

- szlifowanie,

- chemiczne trawienie.

Przed samym spawaniem niezwykle istotne jest, aby upewnić się, że powierzchnia jest nie tylko czysta, ale także całkowicie sucha, co znacząco zwiększa siłę spoin. O jakości połączeń decydują również właściwe gazy osłonowe; ich obecność poprawia wygładzanie oraz oczyszczanie warstwy tlenków. Starannie przeprowadzone przygotowanie stanowiska ma ogromne znaczenie dla zarówno trwałości, jak i estetyki spoin, co szczególnie istotne jest w branży przemysłowej.

Jakie są kluczowe parametry procesu spawania aluminium?

Ważne parametry procesu spawania aluminium mają kluczowy wpływ na jakość spoiny. Przede wszystkim, należy dostosować prąd spawania do grubości materiału. Generalnie, na każdy milimetr grubości przypada od 30 do 40 amperów. W przypadku cienkowarstwowych elementów o grubości do 2 mm, rekomendowane natężenie oscyluje między 60 a 80 amperami. Natomiast dla grubych komponentów, przekraczających 5 mm, wartość ta powinna wynosić co najmniej 150 amperów.

Następnym kluczowym aspektem jest napięcie łuku, które również należy dostosować do konkretnej metody spawania. Na przykład w metodzie TIG, korzystając z prądu przemiennego (AC), napięcie to wpływa na stabilność łuku oraz efektywność usuwania tlenków z powierzchni aluminium. Nie mniej istotna jest prędkość spawania. Zbyt szybkie podejście może skutkować niewłaściwym wnikaniem spoiny, natomiast zbyt wolne może prowadzić do przegrzewania materiału.

Kolejny ważny element to rodzaj oraz przepływ gazu osłonowego. Najczęściej wykorzystuje się argon, jednak dla grubych materiałów zaleca się mieszankę argonu i helu, co poprawia temperaturę łuku i wnikanie spoin. Właściwe ustawienie fazy gazu osłonowego jest kluczowe, aby zredukować ryzyko zanieczyszczenia oraz poprawić jakość końcowego efektu.

Balans prądu AC ma także znaczenie dla skuteczności czyszczenia powierzchni aluminium. Odpowiednio dobrany balans sprzyja głębszemu penetrowaniu, co z kolei zwiększa trwałość spoin. Częstotliwość pulsu w spawaniu pulsacyjnym umożliwia lepszą kontrolę ciepła, co przekłada się na mniejsze ryzyko odkształceń oraz korzystniejszy wygląd spoin. Istotne jest także dobranie właściwego rodzaju oraz średnicy elektrody lub drutu spawalniczego do konkretnego stopu aluminium oraz planowanej aplikacji.

Stosując odpowiednie parametry w spawaniu aluminium, znacząco podnosi się jakość i wytrzymałość spoin, co w efekcie zwiększa efektywność całego procesu spawalniczego.

Jakie są zalecenia dotyczące spawalności różnych stopów aluminium?

Spawalność różnych stopów aluminium jest ściśle związana z ich chemicznym składem oraz właściwościami materiałowymi. Możemy je podzielić na kilka kategorii z perspektywy możliwości spawania:

- stopy z serii 1xxx charakteryzują się wyjątkową spawalnością, co wynika z wysokiej zawartości aluminium, przekraczającej 99%,

- stopy 3xxx oraz 5xxx dobrze sprawdzają się w standardowych technikach spawania, takich jak TIG i MIG,

- stopy z serii 2xxx oraz 7xxx, które zawierają znaczną ilość miedzi oraz cynku, mogą sprawiać trudności w spawaniu.

Wymagają one precyzyjnych technik oraz odpowiednich ustawień parametrów, co pozwala zminimalizować ryzyko pęknięć i defektów w spoinach. Dlatego dla tych stali często rekomendowane jest stosowanie dedykowanego wypełniacza, idealnie dostosowanego do ich chemii. Producenci intensywnie pracują nad tym, aby dostarczać szczegółowe informacje o specyfikacjach spawalnych, co jest niezbędne do osiągnięcia najlepszych rezultatów. Zastosowanie właściwych drutów spawalniczych, na przykład tych przeznaczonych dla stopów 5xxx czy 6xxx, ma znaczący wpływ na jakość końcowych spoin. W rezultacie, skuteczność w spawaniu aluminium w dużej mierze zależy od precyzyjnego doboru zarówno parametrów procesu, jak i materiałów wspomagających.

Jakie są najczęstsze błędy przy spawaniu aluminium?

Spawanie aluminium odgrywa kluczową rolę w przemyśle, ale niestety często prowadzi do różnych błędów. Niekorzystnie na jakość spoin wpływa nieodpowiednie przygotowanie powierzchni – zanieczyszczenia takie jak tlenki czy tłuszcze mogą osłabić połączenia. By uniknąć tych problemów, niezwykle ważne jest staranne oczyszczenie materiału, które można osiągnąć dzięki:

- szczotkowaniu,

- chemicznemu trawieniu.

Kolejnym istotnym elementem jest precyzyjny dobór parametrów spawania, zwłaszcza prądu oraz napięcia. Jeśli temperatura jest zbyt wysoka, materiał może ulec przegrzaniu i pęknięciom; natomiast zbyt niskie ustawienia spowodują, że spoiny będą miały ograniczoną głębokość wnikania, co obniży trwałość połączenia. Z tego powodu konieczne jest dostosowanie tych parametrów do grubości spawanych elementów. Niestabilny łuk spawalniczy to inny problem, który może negatywnie wpływać na jakość spoin. Często wynika to z:

- niewłaściwej odległości uchwytu od materiału,

- używania gazu osłonowego niskiej jakości.

Dodatkowo, zbyt szybkie lub wolne przesuwanie uchwytu przyczynia się do powstawania porowatości spoin, co jest defektem objawiającym się drobnymi dziurami, spowodowanymi uwięzionymi gazami w stopionym metalu. Aby temu zapobiec, warto monitorować prędkość oraz stabilność łuku. Porowatość spoin to poważny problem, który można zminimalizować poprzez dbałość o czystość elementów i odpowiedni dobór gazu, najczęściej argonu. Dbałość o te aspekty jest kluczowa, aby uniknąć trudności. Wprowadzenie wstępnych prób i doskonalenie technik spawalniczych pomoże znacząco zwiększyć jakość oraz estetykę spoin. Zrozumienie i stosowanie tych zasad przyczynia się do polepszenia efektywności spawania aluminium oraz wydłużenia trwałości połączeń.

Jak zapewnić bezpieczeństwo podczas spawania aluminium?

Bezpieczeństwo podczas spawania aluminium odgrywa kluczową rolę zarówno dla zdrowia spawacza, jak i dla jakości uzyskiwanych spoin. Dlatego niezwykle istotne jest korzystanie z odpowiedniej ochrony osobistej. Taka ochrona powinna obejmować:

- maski spawalnicze z filtrami UV i IR,

- dobrze dopasowane rękawice,

- odzież ochronną,

- okulary,

- obuwie charakteryzujące się odpornością na wysokie temperatury oraz antypoślizgową podeszwą.

Dodatkowo, wentylacja ma fundamentalne znaczenie podczas spawania. Wdychanie dymów spawalniczych, które mogą zawierać niebezpieczne substancje, takie jak ozon czy tlenki azotu, wiąże się z poważnym ryzykiem zdrowotnym. Dlatego warto korzystać z systemów odciągu dymów lub wybierać dobrze wentylowane przestrzenie do pracy.

Nie sposób pominąć także zasad dotyczących bezpieczeństwa pożarowego. Spawanie w pobliżu materiałów łatwopalnych, takich jak drewno czy różne izolacje, zwiększa zagrożenie zarówno dla spawacza, jak i dla otoczenia. Dlatego właśnie istotne jest, aby stanowisko pracy było odpowiednio zorganizowane, z zachowaniem wymaganych odległości oraz zastosowaniem osłon zabezpieczających.

Dbałość o sprzęt to kolejny niezbędny aspekt. Oprócz odpowiedniej ochrony przed dymem i hałasem, kluczowe jest także właściwe ustawienie narzędzi, co pozwoli uniknąć niebezpieczeństw związanych z ich niewłaściwym użyciem. Regularne kontrole instalacji elektrycznych i spawalniczych są nieodłącznym elementem zapewniającym bezpieczeństwo. Przyczyniają się one do zmniejszenia ryzyka wypadków i kontuzji, co z kolei wpływa na komfort oraz efektywność podczas pracy.

Jakie profesjonalne osprzęt jest potrzebny do spawania aluminium?

Profesjonalny osprzęt do spawania aluminium składa się z kilku istotnych elementów, które są nieodzowne dla skutecznego i bezpiecznego spawania. Warto wymienić:

- spawarka – jej odpowiedni wybór, zwłaszcza do obsługi metod TIG lub MIG, ma bezpośredni wpływ na jakość i efektywność wykonanych spoin,

- uchwyt spawalniczy – powinien być odpowiednio dostosowany do wybranej metody, co zapewnia wygodę i precyzyjne prowadzenie,

- elektroda wolframowa – kluczowa dla powstawania łuku elektrycznego przy spawaniu metodą TIG, jej dobór ma znaczenie dla kontrolowania procesu oraz jakości spoin,

- gaz osłonowy – substancje takie jak argon czy jego mieszanka z helem skutecznie chronią spoiny przed zanieczyszczeniami i utlenianiem,

- narzędzia do przygotowania powierzchni – takie jak szczotki, szlifierki czy rozpuszczalniki, które pozwalają na usunięcie wszelkich zanieczyszczeń przed rozpoczęciem spawania,

- mierniki parametrów spawania – ułatwiają dostosowywanie ustawień, co przyczynia się do uzyskania lepszej jakości spoin,

- środki ochrony osobistej – takie jak maseczki spawalnicze, okulary ochronne oraz rękawice, które są kluczowe dla bezpieczeństwa podczas pracy.

Starannie dobrany osprzęt oraz właściwe zabezpieczenia są kluczowe dla osiągnięcia wysokiej jakości pracy i zapewnienia bezpieczeństwa w trakcie spawania aluminium.