Spis treści

Co to jest spawanie nierdzewki migiem?

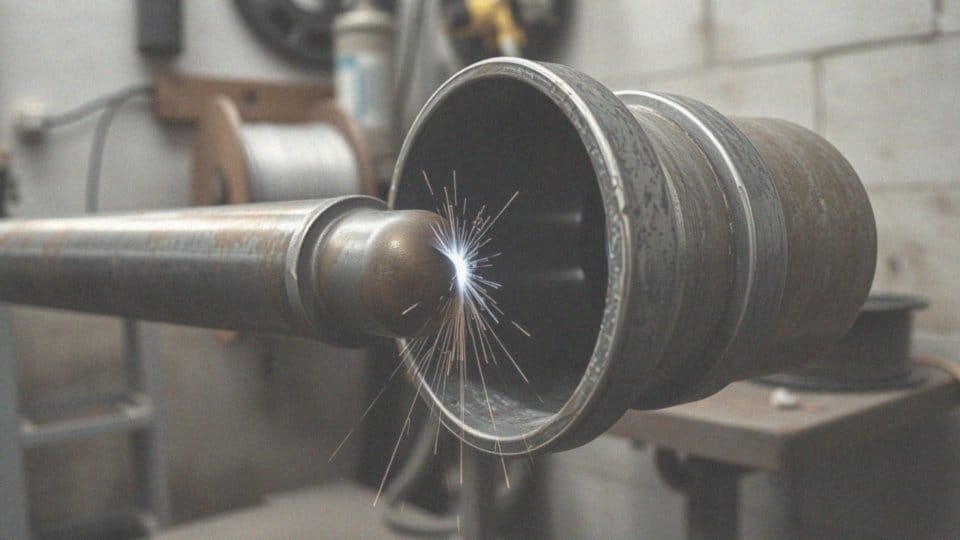

Spawanie stali nierdzewnej metodą MIG/MAG, powszechnie nazywane spawaniem migiem, jest procesem łączenia metalowych elementów za pomocą łuku elektrycznego. W trakcie tego zajęcia używany drut spawalniczy, znany jako elektroda topliwa, topnieje, a równocześnie materiał bazowy ulega spawaniu, co tworzy charakterystyczne jeziorko spawalnicze.

Cały proces odbywa się w atmosferze gazu ochronnego, który chroni spoinę przed utlenianiem i zanieczyszczeniami – to kluczowy aspekt, zwłaszcza w przypadku stali nierdzewnej. Do realizacji tego typu spawania można wykorzystać migomat, który funkcjonuje w trybie półautomatycznym lub automatycznym.

Spawanie stali nierdzewnej migiem cieszy się dużą popularnością, zarówno w warunkach domowych, jak i w różnych gałęziach przemysłu, takich jak:

- budownictwo,

- motoryzacja,

- produkcja.

W porównaniu z innymi technikami łączenia metali, MIG/MAG oferuje liczne korzyści, w tym:

- szybkość i efektywność,

- uzyskanie spoin o wysokiej jakości,

- możliwość solidnego łączenia grubych materiałów.

Użycie gazu ochronnego znacząco redukuje ryzyko wystąpienia wad spawalniczych, takich jak pęknięcia czy porowatość. Aby osiągnąć sukces w spawaniu stali nierdzewnej, ważne jest również właściwe przygotowanie. Oprócz doboru odpowiedniego drutu spawalniczego i gazu ochronnego, istotne jest także staranne przygotowanie powierzchni metalu. Utrzymanie czystości na metalowych elementach wpływa na jakość połączeń, co przyczynia się do ostatecznego efektu pracy.

Dlaczego stal nierdzewna jest popularnym materiałem metalowym?

Stal nierdzewna, często określana jako nierdzewka, zdobyła renomę w wielu sektorach przemysłowych dzięki swoim niezwykłym właściwościom. Wysoka zawartość chromu, niklu, molibdenu oraz tytanu czyni ją wysoce odporną na korozję, co stanowi klucz do jej popularności. Dzięki tym cechom stal ta z powodzeniem funkcjonuje w trudnych chemicznie warunkach przez długi czas.

Jej zastosowania są niezwykle różnorodne – występuje w:

- budownictwie,

- motoryzacji,

- produkcji sprzętu medycznego.

Co więcej, stal nierdzewna nie tylko radzi sobie z wysokimi temperaturami, ale także jest odporna na:

- korozję wżerową,

- korozję szczelinową.

Przykładowo, w branży spożywczej wykorzystuje się ją do produkcji maszyn, które muszą spełniać ścisłe normy sanitarno-epidemiologiczne. Dodatkowo stal nierdzewna charakteryzuje się łatwością obróbki, co pozwala na osiągnięcie eleganckich wykończeń. To sprawia, że stanowi atrakcyjną alternatywę dla konwencjonalnych materiałów metalowych.

W odpowiedzi na rosnące potrzeby rynku budowlanego, stal nierdzewna zyskała status priorytetowego materiału do konstrukcji, które muszą być zarówno trwałe, jak i estetyczne. Dzięki temu jej zastosowania nieustannie się rozszerzają, a jej popularność wciąż rośnie.

Jakie są zastosowania spawania nierdzewki?

Spawanie stali nierdzewnej jest niezwykle popularne w wielu sektorach, a wszystko dzięki jej wyjątkowym właściwościom. W przemyśle chemicznym materiał ten wykorzystywany jest do produkcji zarówno rurociągów, jak i zbiorników, które muszą stawiać czoła agresywnym substancjom chemicznym. Rurociągi ze stali nierdzewnej charakteryzują się doskonałą odpornością na korozję, co czyni je kluczowymi elementami w zapewnieniu bezpieczeństwa i ochrony środowiska w różnych procesach przemysłowych.

W branży spożywczej stal ta ma swoje miejsce w konstrukcji maszyn, takich jak:

- mieszalniki,

- urządzenia pakujące.

W dziedzinie farmaceutycznej również znajdujemy stal nierdzewną, która jest niezbędna do produkcji sprzętu medycznego. Sprzęt ten musi spełniać rygorystyczne normy sanitarno-epidemiologiczne, a łatwość w czyszczeniu sprawia, że stal nierdzewna jest wprost idealna do tych zastosowań.

W budownictwie materiał ten często pojawia się w konstrukcjach nośnych, łącząc w sobie wytrzymałość z atrakcyjnym wyglądem. Przykłady jego wykorzystania obejmują:

- balustrady,

- wiaty,

- różnorodne elementy dekoracyjne w architekturze.

Innowacyjne techniki spawania, takie jak metoda MIG, pozwalają na tworzenie trwałych i estetycznych struktur, łącząc ze sobą różne komponenty. Stal nierdzewna zyskuje również uznanie w produkcji sprzętu AGD, gdzie zarówno wytrzymałość, jak i estetyka odgrywają kluczową rolę. Dzięki swojej wszechstronności i odporności na czynniki zewnętrzne, stal nierdzewna stała się materiałem pierwszego wyboru dla projektantów i inżynierów w wielu dziedzinach przemysłowych.

Jakie metody spawania można stosować do nierdzewki?

W spawaniu stali nierdzewnej istnieje wiele metod, które można zastosować, takich jak:

- MIG/MAG,

- TIG,

- MMA,

- spawanie plazmowe.

Technika MIG/MAG sprawdza się szczególnie dobrze przy grubych materiałach, gwarantując wysoką efektywność. Z kolei metoda TIG to doskonały wybór do cienkich blach, dzięki czemu uzyskuje się precyzyjne i wysokiej jakości spoiny. Spawanie elektrodą otuloną (MMA) oferuje dużą elastyczność, co czyni je idealnym rozwiązaniem w trudnych warunkach roboczych. Przy wyborze odpowiedniej metody warto zwrócić uwagę na:

- grubość spawanych elementów,

- oczekiwania dotyczące wytrzymałości,

- estetyki połączenia.

Kluczowym aspektem jest również staranne przygotowanie powierzchni – jej czystość oraz właściwy dobór gazu ochronnego, jak argon czy mieszanki gazów, mają ogromny wpływ na efekty końcowe. Wszystkie te czynniki przekładają się na trwałość oraz wytrzymałość spoin. Znajomość różnych technik spawania i ich zastosowania jest szczególnie ważna w branżach takich jak: budownictwo, motoryzacja, przemysł spożywczy. Właśnie z tego powodu stal nierdzewna stała się materiałem pierwszego wyboru w wielu projektach. Jej uniwersalność i charakterystyka sprawiają, że znajduje szerokie zastosowanie w różnych dziedzinach.

Co to jest metoda MIG/MAG i jakie ma zastosowanie?

Metoda MIG/MAG, często określana jako spawanie łukowe gazowe, to technika łączenia metali za pomocą elektrod topliwych. W przypadku spawania MIG stosuje się gazy obojętne, zwykle argon lub hel, które skutecznie chronią spoinę przed negatywnym działaniem otoczenia. Z drugiej strony, technika MAG korzysta z gazów aktywnych, takich jak dwutlenek węgla lub ich mieszanki, co pozwala na uzyskanie wyjątkowych właściwości połączeń.

Technologia MIG/MAG znajduje zastosowania w:

- spawaniu stali nierdzewnej,

- obróbce stali węglowej,

- spawaniu aluminium oraz innych metali.

Jej wysoka wydajność sprawia, że jest to idealne rozwiązanie zarówno w dużych zakładach przemysłowych, jak i w małych warsztatach. Dodatkowym atutem tej metody jest możliwość łączenia materiałów o zróżnicowanej grubości. Przykłady zastosowań obejmują:

- produkcję elementów konstrukcyjnych,

- naprawę urządzeń elektrycznych.

Metoda ta zyskała dużą popularność w przemyśle motoryzacyjnym, gdzie wykorzystywana jest do spawania karoserii oraz komponentów układów wydechowych. W obszarze stali nierdzewnej, MIG/MAG wyróżnia się możliwością tworzenia spoin o wysokiej jakości. Łatwość w kontrolowaniu parametrów tego procesu przyczynia się do wzrostu efektywności pracy. Kluczowe znaczenie ma także odpowiedni dobór gazów ochronnych, takich jak argon lub dwutlenek węgla, aby zapewnić optymalne warunki podczas spawania.

Jakie materiały są wymagane do spawania nierdzewki migiem?

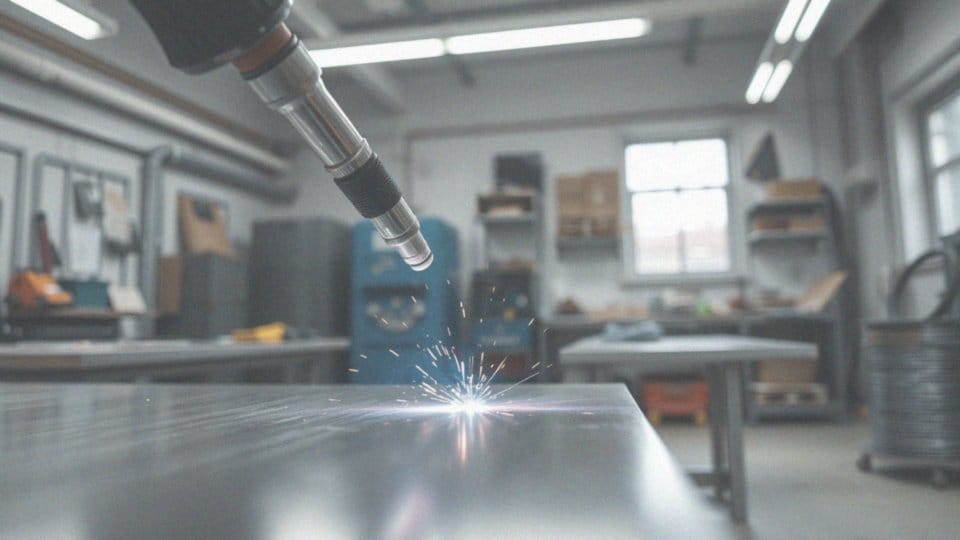

Aby spawać stal nierdzewną metodą MIG/MAG, konieczne jest posiadanie odpowiednich materiałów oraz narzędzi, które zapewnią wysoką jakość spoin. Kluczowym elementem tego procesu jest spawarka MIG/MAG, która generuje łuk elektryczny topniący drut spawalniczy. Ważne jest, aby ten drut był wykonany ze stali nierdzewnej, co zapewnia zgodność chemiczną z materiałem, który będziemy spawać. Typowy skład drutu powinien zawierać odpowiednie ilości chromu i niklu.

Nie mniej istotny jest wybór gazu ochronnego; najczęściej stosuje się argon, czasem w połączeniu z niewielką ilością dwutlenku węgla lub helu. Gaz ten chroni spoinę przed utlenieniem i zanieczyszczeniami, co jest szczególnie istotne dla uzyskania trwałych i estetycznych spoin. Do przeprowadzenia procesu spawania niezbędne są również:

- reduktor ciśnienia do butli gazowych,

- uchwyt spawalniczy MIG,

- przewody gazowe,

- przewody prądowe.

Podczas pracy należy pamiętać o odpowiednich środkach ochrony osobistej, takich jak:

- rękawice,

- maski,

- fartuchy spawalnicze,

- które zapewniają bezpieczeństwo.

Zanim rozpoczniemy spawanie, musimy dokładnie oczyścić powierzchnię materiału; to kluczowy krok, który wpływa na jakość spoiny. Możemy do tego wykorzystać narzędzia takie jak:

- szczotki druciane,

- szlifierki,

- odtłuszczacze.

Zastosowanie tych wszystkich elementów pozwala stworzyć kompletny zestaw, który jest niezbędny do efektywnego i bezpiecznego spawania stali nierdzewnej metodą MIG/MAG.

Jakie są wymagania dotyczące przygotowania powierzchni metalu przed spawaniem?

Odpowiednie przygotowanie metalowej powierzchni przed spawaniem stali nierdzewnej ma kluczowe znaczenie dla osiągnięcia wysokiej jakości spoin. Konieczne jest, aby była czysta, sucha oraz pozbawiona wszelkich zanieczyszczeń, takich jak:

- rdza,

- farba,

- oleje,

- smary,

gdyż mogą one negatywnie wpłynąć na cały proces spawania oraz jakość połączeń. Aby skutecznie przygotować materiał, niezbędne jest usunięcie zarówno tlenków, jak i zanieczyszczeń mechanicznych. W tym celu istnieje wiele metod:

- Szlifowanie jest bardzo efektywnym sposobem pozbycia się rdzy i tlenków, stanowiąc istotny element procesu przygotowawczego.

- Szczotkowanie przy pomocy szczotek drucianych sprawdza się w usuwaniu mniej uporczywych zabrudzeń.

- Piaskowanie zaleca się dla powierzchni, które wymagają wyższej precyzji.

- Odtłuszczanie to inny ważny krok, który pozwala na usunięcie pozostałości olejów i smarów.

- Warto wybierać odpowiednie preparaty, w tym różnorodne rozpuszczalniki organiczne, aby zagwarantować odpowiednią czystość powierzchni.

Dobrze przygotowana metalowa powierzchnia istotnie redukuje ryzyko powstawania defektów w spoinach, takich jak pęknięcia czy porowatość, co z kolei przekłada się na trwałość finalnego połączenia.

Jakie są różnice w odtłuszczaniu i oczyszczaniu metalu przed spawaniem?

Odtłuszczanie oraz oczyszczanie metalu to kluczowe etapy w przygotowaniu powierzchni przed spawaniem stali nierdzewnej, które mają istotny wpływ na jakość finalnych spoin. Oczyszczanie polega na eliminacji zanieczyszczeń mechanicznych, takich jak:

- rdza,

- farba,

- łoża zgorzeliny.

Zazwyczaj stosuje się do tego metody szlifowania lub szczotkowania. Z drugiej strony, odtłuszczanie ma za zadanie usunięcie tłustych substancji, jak oleje i smary, a tego etapu dokonuje się przy użyciu odpowiednich rozpuszczalników lub detergentów. Dobrze przygotowana powierzchnia metalu jest niezbędna do uzyskania wysokiej jakości spoin – wszelkie zanieczyszczenia mogą prowadzić do powstawania porów w spoinach, co znacząco osłabia ich wytrzymałość. Dlatego zarówno oczyszczanie, jak i odtłuszczanie muszą być przeprowadzane z należytą starannością.

W tym kontekście, wybór odpowiednich narzędzi, takich jak:

- szlifierki,

- szczotki druciane,

- odtłuszczacze,

odgrywa kluczową rolę. Skrupulatnie przeprowadzone oczyszczanie oraz odtłuszczanie przed procesem spawania znacząco zwiększa jakość połączeń, ale także redukuje ryzyko wystąpienia wad spawalniczych, takich jak pęknięcia czy porowatość. Zarówno estetyka, jak i trwałość spoin są niezwykle ważne, zwłaszcza w przypadku stali nierdzewnej, gdzie dbałość o detale przekłada się na końcowy efekt.

Jak dobór gazu ochronnego wpływa na jakość spawu?

Wybór odpowiedniego gazu ochronnego odgrywa istotną rolę w uzyskiwaniu wysokiej jakości spawów, zwłaszcza przy spawaniu stali nierdzewnej metodą MIG/MAG. Gazy takie jak:

- argon skutecznie zapobiega utlenianiu oraz zanieczyszczeniu jeziorka spawalniczego i elektrod, co z kolei ma wpływ na trwałość i wygląd spoin,

- dodatkowa ilość dwutlenku węgla (do 5%) może poprawić zwilżalność spoiny i stabilność łuku, chociaż istnieje ryzyko zwiększonej korozji,

- hel znajduje zastosowanie głównie w przypadku grubszych materiałów, ponieważ wpływa na poprawę przewodnictwa cieplnego.

Korzystanie z mieszanych gazów umożliwia optymalizację parametrów spawania, co skutkuje lepszymi efektami. Z drugiej strony, niewłaściwy dobór gazu lub jego niedobór mogą prowadzić do poważnych wad spawalniczych, takich jak pęknięcia czy porowatość, które znacznie obniżają jakość końcowych połączeń. Dlatego niezwykle istotne jest ustalenie odpowiednich warunków gazowych, aby zapewnić doskonałe rezultaty w spawaniu stali nierdzewnej.

Jakie są kluczowe parametry w procesie spawania nierdzewki?

W procesie spawania stali nierdzewnej kluczowe parametry odgrywają niezwykle istotną rolę:

- natężenie prądu ma bezpośredni wpływ na głębokość wtopienia oraz szerokość spoiny,

- napięcie łuku wpływa na stabilność oraz kształt spoiny,

- prędkość spawania determinując ciepło przekazywane do materiału wymaga szczególnej uwagi,

- przepływ gazu ochronnego (na przykład argonu) stanowi niezbędną osłonę dla spoiny przed utlenianiem,

- średnica drutu spawalniczego oraz prędkość jego podawania mają wpływ na jakość oraz estetykę spawu.

Odpowiednio dobrane parametry wpływają na jakość oraz estetykę spawu, a ich prawidłowe ustawienie zapobiega przegrzewaniu metalu i zapewnia trwałość połączeń. Dodatkowo, zachowanie właściwej odległości elektrody od materiału jest kluczowe, gdyż zapewnia stabilność łuku elektrycznego oraz efektywne wtopienie drutu. Dostosowanie wszystkich tych wartości do specyfiki materiału oraz metod spawania pozwala na uzyskanie wysokiej jakości spoiny.

Jakie są zalety spawania MIG w kontekście stali nierdzewnej?

Spawanie MIG stali nierdzewnej niesie ze sobą szereg korzyści, co czyni je jedną z najpopularniejszych metod w sektorze przemysłowym. Przede wszystkim wyróżnia się niezwykłą wydajnością, co pozwala na szybkie i efektywne łączenie metali. To ma kluczowe znaczenie, zwłaszcza gdy zajmujemy się długimi spoinami na dużych elementach.

Dodatkowo, ta technika zapewnia dużą elastyczność, umożliwiając spawanie w różnych pozycjach, co jest nieocenione przy bardziej złożonych konstrukcjach. Jednym z atutów spawania MIG jest minimalna ilość żużla, co ogranicza konieczność czyszczenia spoin po zakończeniu pracy.

Dzięki precyzyjnej kontroli procesu, uzyskiwane spoiny charakteryzują się wysoką jakością oraz znakomitymi właściwościami mechanicznymi. Ponadto, trwałość spawów wyprodukowanych tą metodą jest znaczna, co zwiększa ich odporność na różne czynniki zewnętrzne.

Warto również zauważyć, że spawanie MIG umożliwia łączenie stali nierdzewnej o różnych grubościach, co sprawia, że jest to wszechstronne rozwiązanie dla takich branż jak:

- budownictwo,

- motoryzacja,

- produkcja maszyn.

Umiejętne zastosowanie tej metody przekłada się na wzrost efektywności pracy, co ma ogromne znaczenie w intensywnie eksploatowanych warunkach przemysłowych.

W jaki sposób biegunowość prądu stałego wpływa na spawanie nierdzewki?

Biegunowość prądu stałego odgrywa kluczową rolę w procesie spawania stali nierdzewnej. W metodzie MIG/MAG najczęściej korzystamy z prądu stałego o dodatniej biegunowości (DCEP). W tej konfiguracji drut spawalniczy, zwany elektroda, jest połączony z biegunem dodatnim. Taki układ sprzyja lepszemu wtopieniu metalu oraz stabilności łuku spawalniczego, co ogranicza ryzyko powstawania rozprysków oraz podnosi jakość spawów.

Dla cienkich blach warto rozważyć użycie prądu stałego o ujemnej biegunowości (DCEN), w którym elektroda przyłączona jest do bieguna ujemnego. To ustawienie pozwala na ograniczenie ilości wprowadzanej energii, co z kolei zmniejsza ryzyko przepalenia cieńszych materiałów i umożliwia bardziej precyzyjną obróbkę.

Właściwy wybór biegunowości prądu wpływa nie tylko na parametry elektryczne, ale także na jakść wykonanej spoiny. Odpowiednia biegunowość prądu stałego w spawaniu stali nierdzewnej pozwala uzyskać trwałe połączenia, idealnie dopasowane do charakterystyki materiału i grubości łączonych elementów. Ponadto, ma to istotne znaczenie dla efektywności i bezpieczeństwa całego procesu spawania.

Jakie są możliwe pozycje spawania podczas pracy z nierdzewką?

Podczas spawania stali nierdzewnej metodą MIG/MAG, spawacze mają do dyspozycji cztery główne pozycje:

- płaską (1G) – łatwiejsza kontrola nad jeziorkiem spawalniczym, co przekłada się na lepszą jakość oraz skuteczność spoin,

- poziomą (2G) – zapewnia stabilność, lecz wymaga dużo precyzji,

- pionową (3G) – kluczowe staje się skuteczne zarządzanie spływem metalu, co wpływa na estetykę oraz trwałość spoin,

- sufitową (4G) – największe wyzwanie, ponieważ grawitacja utrudnia kontrolowanie jeziorka spawalniczego.

Takie umiejętności wymagają wyjątkowego doświadczenia. Wybór odpowiedniego ustawienia zależy od umiejętności spawacza oraz rodzaju spawanych elementów, co ma bezpośredni wpływ na prędkość pracy oraz kształt wytwarzanych spoin. Dlatego świadome dobieranie pozycji jest niezwykle istotne dla osiągnięcia pożądanej jakości oraz końcowego efektu pracy.

Jakie są najważniejsze aspekty bezpieczeństwa podczas spawania?

Bezpieczeństwo w trakcie spawania stali nierdzewnej odgrywa kluczową rolę. Każde działanie związane z tym procesem wymaga starannego przestrzegania zasad ochrony, aby zredukować ryzyko kontuzji oraz zadbać o zdrowie spawaczy. Niezwykle ważnym aspektem jest stosowanie odpowiednich środków ochrony osobistej. Spawacze powinni zaopatrywać się w:

- maski spawalnicze z właściwymi filtrami, które chronią zarówno oczy, jak i twarz przed szkodliwymi promieniami UV oraz iskrami,

- rękawice odporne na wysoką temperaturę, które zapobiegają poparzeniom,

- fartuch spawalniczy oraz solidne obuwie ochronne, które to podstawowy zestaw zabezpieczeń, chroniący przed odpryskami oraz gorącym metalem.

Dobrze zorganizowana wentylacja w miejscu pracy ma ogromne znaczenie dla zdrowia. Powinno się dbać o odpowiednią cyrkulację powietrza, szczególnie w zamkniętych przestrzeniach, co pozwala uniknąć inhalacji szkodliwych oparów i dymów. Podczas spawania na zewnątrz, warto unikać miejsc, gdzie mogą gromadzić się niebezpieczne opary.

Ważne jest również zabezpieczenie otoczenia. Zastosowanie ekranów i mat spawalniczych pomaga zminimalizować ryzyko rozprysków gorącego metalu oraz iskrzenia. Regularne sprawdzanie sprzętu spawalniczego jest kluczowe dla jego efektywności i bezpieczeństwa użytkowania. Przestrzeganie instrukcji obsługi oraz wytycznych dotyczących materiałów podnosi ogólny poziom bezpieczeństwa pracy. Edukacja na temat zagrożeń związanych ze spawaniem, a także udział w szkoleniach dotyczących bezpieczeństwa, skutecznie przygotowuje spawaczy do unikania niebezpiecznych sytuacji.