Spis treści

Jaki gaz do spawania stali czarnej?

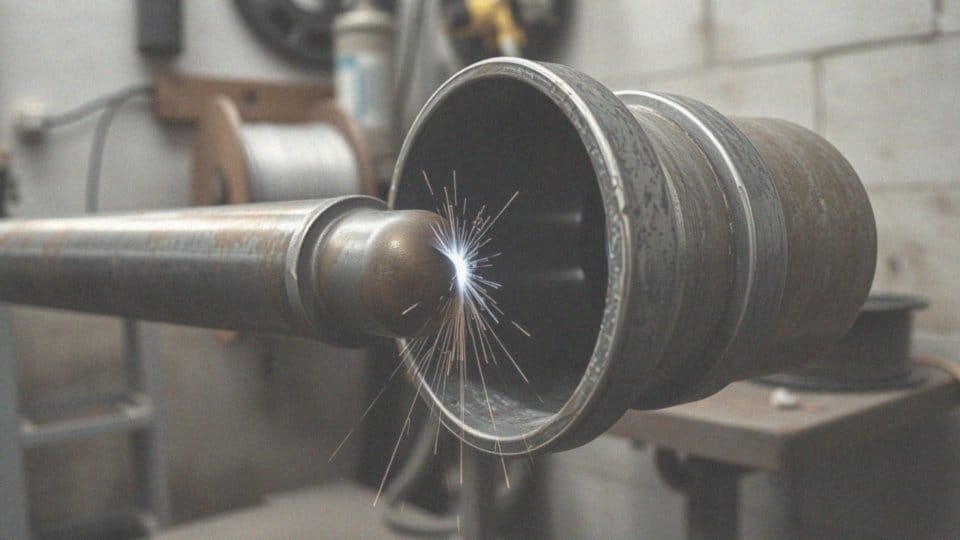

Stożkowe spawanie stali czarnej najlepiej realizować przy użyciu mieszanki argonu i dwutlenku węgla (Ar/CO2). Taki dobór gazów zapewnia stabilny łuk spawalniczy, co ma kluczowe znaczenie dla uzyskania wysokiej jakości spoiny. Argon odgrywa ważną rolę w regulacji temperatury, co przyczynia się do zmniejszenia porowatości spoin oraz ograniczenia ilości rozprysków. Mieszankę Ar/CO2 szczególnie poleca się w technice MIG/MAG.

Choć możliwe jest użycie samego dwutlenku węgla (CO2), który jest tańszy, to niestety może to doprowadzić do wzrostu liczby rozprysków, co negatywnie wpływa na jakość spoiny. Wybierając odpowiedni gaz osłonowy, warto brać pod uwagę specyfikę projektu, jak również rodzaj stali czarnej, z którą pracujemy. Dla grubszych materiałów, które wymagają podwyższonych temperatur, mieszanka Ar/CO2 przynosi znacznie lepsze rezultaty. Warto pamiętać, że właściwy dobór gazu osłonowego ma kluczowy wpływ na stabilność łuku oraz finalną jakość wykonanych spoin.

Jakie gazy osłonowe są stosowane w spawaniu?

W procesie spawania kluczową rolę odgrywają różnorodne gazy osłonowe, które wpływają na jakość uzyskiwanych spoin. Główne kategorie to:

- gazy obojętne, takie jak argon i hel,

- gazy aktywne, w tym dwutlenek węgla (CO2).

Pierwsze z nich chronią spoinę przed utlenieniem, nie wchodząc w reakcje z metalem, co sprzyja stabilizacji procesu spawania. Z kolei gazy aktywne, jak CO2, mogą uczestniczyć w reakcjach chemicznych, co z jednej strony przynosi korzyści, a z drugiej może stwarzać problemy, szczególnie przy spawaniu stali węglowej.

Mieszanki gazów, na przykład argon z CO2, łączą zalety obu rodzajów i pozwalają osiągnąć wysoką jakość spawów przy zachowaniu ekonomicznych aspektów procesu. Warto jednak pamiętać, że wybór odpowiedniego gazu osłonowego powinien być uzależniony od specyfiki danego projektu.

Różne materiały oraz metody spawania mogą wymagać różnych podejść, dlatego istotne jest zwrócenie uwagi na temperaturę topnienia czy reakcje gazów z materiałami. Tego rodzaju przemyślenia są niezbędne, aby zapewnić optymalną jakość spoin. Ostatecznie odpowiedni dobór gazu wpływa na stabilność łuku spawalniczego oraz na efekt końcowy pracy.

Jakie są różnice między gazami aktywnymi a obojętnymi?

Gazy aktywne różnią się od gazów obojętnych głównie zdolnością do reagowania chemicznego z materiałami spawanymi. Przykładem gazu aktywnego jest dwutlenek węgla (CO2), który podczas spawania może prowadzić do utleniania metalu. Choć jego zastosowanie jest ekonomiczniejsze, to niestety generuje większą ilość rozprysków, co negatywnie wpływa na jakość spoiny.

W przeciwieństwie do tego, gazy obojętne takie jak argon i hel nie wykazują reakcji z metalami, co sprawia, że proces spawania staje się znacznie bardziej stabilny. Dzięki temu spoiny są lepiej zabezpieczone przed utlenieniem oraz innymi niekorzystnymi czynnikami zewnętrznymi. Jest to szczególnie istotne w przypadku metali, które są wrażliwe na utlenianie, na przykład:

- aluminium,

- stal nierdzewna.

Użycie gazów obojętnych przyczynia się do uzyskania czystszych i bardziej estetycznych spoin, co ma kluczowe znaczenie w różnych branżach przemysłowych. Wybór odpowiedniego gazu, czy to aktywnego, czy obojętnego, powinien być dostosowany do specyfiki materiału oraz wymagań danego projektu spawalniczego. Ostateczna jakość spawania jest zależna zarówno od rodzaju używanego gazu, jak i parametrów procesu spawania.

Co to jest dwutlenek węgla (CO2) i jak jest wykorzystywany w spawaniu?

Dwutlenek węgla (CO2) jest gazem często stosowanym w spawaniu MAG, zwłaszcza podczas pracy ze stalą węglową oraz niskostopową. Jego ekonomiczny charakter sprawia, że wpływa pozytywnie na wtopienie materiału w łuku spawalniczym. Niemniej jednak, należy pamiętać, że może prowadzić do większej liczby rozprysków, co obniża jakość i estetykę spoiny.

Choć CO2 jest tańszą opcją w porównaniu do innych gazów, kluczowe jest właściwe ustawienie parametrów spawania. W przypadku grubszych materiałów, lepiej sprawdza się mieszanka gazów, na przykład argon z CO2, co pozwala na lepszą kontrolę temperatury i redukcję porowatości spoiny.

Główną zaletą dwutlenku węgla jest jego szeroka dostępność oraz niskie koszty, co czyni go chętnie wybieranym rozwiązaniem w branży. Mimo to, korzystanie z tej metody wymaga ostrożności, aby zminimalizować negatywne skutki związane z użyciem gazów aktywnych. Warto zwrócić uwagę, że wybór odpowiedniego gazu do spawania jest kluczowy dla jakości spoin oraz stabilności łuku spawalniczego.

Dlaczego mieszanka argonu i dwutlenku węgla jest popularna w spawaniu stali czarnej?

Mieszanka argonu i dwutlenku węgla (Ar/CO2) zyskuje na popularności w spawaniu stali czarnej, a wszystko dzięki jej licznym zaletom:

- Argon odgrywa istotną rolę w stabilizacji łuku spawalniczego, co jest niezbędne dla uzyskania wysokiej jakości spoin,

- minimalizuje ryzyko utleniania stali, co sprawia, że spawy są czyste i estetyczne,

- Dwutlenek węgla, jako gaz aktywny, podnosi efektywność wtopienia, co znacząco przyspiesza cały proces spawania,

- połączenie tych dwóch gazów przyczynia się do redukcji rozprysków, co dodatkowo poprawia jakość uzyskanych spoin.

Mieszanka Ar/CO2 szczególnie dobrze sprawdza się w przypadku spawania konstrukcji stalowych, gdzie stabilność łuku oraz kontrola temperatury mają kluczowe znaczenie. W badaniach wykazano, że użycie tej mieszanki przy grubszych materiałach znacząco poprawia rezultaty spawania oraz zmniejsza porowatość spoin. Co więcej, dzięki korzystnym aspektom ekonomicznym oraz wysokiej skuteczności, ta mieszanka staje się pierwszym wyborem w branży spawalniczej do spawania stali czarnej.

Jak gaz osłonowy wpływa na jakość spoiny?

Gaz osłonowy ma niezwykle ważne znaczenie w procesie spawania. Jego właściwy dobór nie tylko determinuje jakość spoin, ale również zabezpiecza stopiony metal przed utlenieniem oraz zanieczyszczeniami.

Przykładem skutecznej mieszanki jest połączenie argonu z dwutlenkiem węgla, które często znajduje zastosowanie, gdyż zapewnia stabilność łuków spawalniczych. Taki efekt sprzyja uzyskiwaniu czystszych spoin.

Kluczowym czynnikiem jest także stabilność łuku, która wpływa na głębokość wtopienia oraz ilość rozprysków. Zredukowanie ich objętości przyczynia się do lepszej estetyki oraz trwałości spoiny.

W przypadku użycia samego CO2 może występować większa ilość rozprysków, co czyni mieszankę gazów bardziej korzystną. Liczne badania potwierdzają, że właściwy skład gazu osłonowego wpływa na mechaniczne właściwości spoin, w tym ich odporność na pęknięcia.

Należy jednak pamiętać, że nietrafiony dobór gazu może prowadzić do poważnych problemów, takich jak porowatość spoiny, co negatywnie odbija się na jej jakości i funkcjonalności. Dlatego w kontekście spawania stali czarnej niezwykle istotne jest, aby precyzyjnie dobrać odpowiedni gaz osłonowy, aby osiągnąć zamierzone rezultaty.

Jakie właściwości mają gazy do spawania?

Gazy stosowane w spawaniu charakteryzują się różnorodnymi właściwościami, które mają ogromny wpływ na jakość zarówno spawów, jak i całego procesu. Wśród najczęściej wykorzystywanych można wymienić:

- gazy obojętne, takie jak argon i hel,

- gazy aktywne, do których należy dwutlenek węgla (CO2).

Gazy obojętne są idealne, ponieważ nie reagują z metalami, co przyczynia się do stabilizacji łuku spawalniczego, a także utrzymuje spoiny w czystości, chroniąc je przed utlenieniem. Argon, szczególnie popularny w technologii TIG, umożliwia uzyskanie nie tylko estetycznych, ale i mocnych spoin, zwłaszcza podczas obróbki aluminium oraz stali nierdzewnej. Z drugiej strony, gazy aktywne, takie jak CO2, mogą wchodzić w interakcję z metalem, co z jednej strony poprawia wtopienie, ale z drugiej zwiększa ryzyko pojawienia się rozprysków. CO2 jest często używany w spawaniu MAG, zwłaszcza przy stalach węglowych, ze względu na korzystny stosunek kosztów do jakości wtopienia. Niemniej jednak, zwiększona ilość rozprysków może negatywnie wpływać na ostateczny wygląd spoiny. Z kolei mieszanki gazów, na przykład połączenie argonu i CO2, łączą najlepsze cechy obu typów gazów, co pozwala na optymalizację całego procesu spawania. Dostosowując mieszankę do konkretnego materiału, można osiągnąć lepsze rezultaty, co jest szczególnie ważne w spawaniu konstrukcji stalowych, gdzie wymagana jest wysoka jakość oraz stabilność spoin. Właściwy wybór gazu spawalniczego ma kluczowe znaczenie dla trwałości oraz efektów końcowych spoin. Odpowiednio dobrany gaz wpływa zarówno na estetykę, jak i na mechaniczną wytrzymałość, co jest istotne w różnych zastosowaniach przemysłowych. Dlatego tak ważne jest, aby na etapie planowania projektów uwzględnić specyfikę gazów, co przekłada się na ostateczne sukcesy w procesie spawania.

Jakie są kluczowe parametry spawania w kontekście gazów osłonowych?

Ważne parametry spawania, które związane są z gazami osłonowymi, mają ogromne znaczenie. Przede wszystkim kluczowe jest dobranie odpowiedniego gazu do konkretnego materiału i metody spawania. Gazy obojętne, takie jak argon, przyczyniają się do stabilności oraz czystości spoin.

Z drugiej strony, gazy aktywne, na przykład dwutlenek węgla (CO2), mogą wpływać na reakcje zachodzące w metalu podczas procesu spawania. Nie można zapominać o natężeniu przepływu gazu, które jest równie istotne:

- powinno być wystarczająco wysokie, aby skutecznie chronić spoinę przed utlenieniem oraz zanieczyszczeniami,

- ciśnienie gazu odgrywa ważną rolę – może ono znacząco wpłynąć na jakość spoin oraz przebieg całego procesu,

- czystość gazu to kolejny kluczowy aspekt, obecność zanieczyszczeń może prowadzić do powstawania problemów.

Dlatego właściwy dobór wszystkich parametrów gazu jest niezbędny do uzyskania żądanej jakości oraz trwałości spoin. Kontrolowanie tych wszystkich elementów przyczynia się do lepszych efektów oraz optymalizacji procesu spawania.

Jakie są najważniejsze zasady doboru gazu w spawalnictwie?

Wybór odpowiedniego gazu w spawalnictwie ma kluczowe znaczenie dla jakości spoin oraz wydajności całego procesu. Istnieje kilka istotnych zasad, które warto rozważyć:

- rodzaj materiału, który jest spawany, odgrywa ogromną rolę,

- stal węglowa najlepiej sprawdza się przy użyciu mieszanki argonu i dwutlenku węgla (CO2), co zapewnia stabilny łuk spawalniczy i wysoką jakość spoin,

- aluminium oraz stali nierdzewne idealnym wyborem jest czysty argon, który przynosi zadowalające efekty,

- metoda spawania ma duży wpływ na dobór gazu,

- techniki MIG/MAG korzystają z gazów aktywnych, takich jak CO2, co przyspiesza proces wtopienia,

- w metodzie TIG używane są gazy obojętne, co skutecznie zapobiega utlenieniu,

- właściwy przepływ gazu, zbyt niski może prowadzić do problemów z jakością łączenia,

- czystość gazu to kolejny ważny aspekt, ponieważ zanieczyszczenia mogą negatywnie wpływać na wyniki spawania.

Odpowiednio dobrany gaz nie tylko podnosi wydajność, ale także zmniejsza liczbę rozprysków, co znacząco poprawia estetykę spoin. Ostateczny wybór gazu powinien być zatem dostosowany do unikalnych wymagań konkretnego projektu. Takie przemyślane podejście do doboru gazu przyczynia się nie tylko do lepszego wtopienia, ale także do obniżenia całkowitych kosztów procesu.

Jak dobrać gaz do konkretnego spawanego materiału?

Wybór odpowiedniego gazu osłonowego do materiałów spawalniczych ma ogromne znaczenie dla końcowej jakości spawania. W przypadku stali węglowej najczęściej korzysta się z:

- dwutlenku węgla (CO2),

- mieszanki argonu z CO2,

które doskonale sprawdzają się w tej aplikacji. Natomiast dla stali nierdzewnej najlepszym rozwiązaniem jest argon, gdyż skutecznie chroni przed utlenianiem i pozwala uzyskać czystsze spoiny. Przy spawaniu lekkich metali, takich jak aluminium, zaleca się użycie:

- helu,

- mieszanek argonu z helem,

co znacznie poprawia proces wtopienia. Warto pamiętać, że każdy materiał wymaga indywidualnego podejścia do parametrów spawania oraz interakcji z gazem. Na przykład, w przypadku grubych spoin korzystniejsze mogą być mieszanki argonu z CO2, które stabilizują łuk spawalniczy i minimalizują ryzyko pojawienia się porowatości. W spawaniu cienkowarstwowym można sięgnąć po gazy aktywne, jednak tutaj wzrasta ryzyko rozprysków. Kluczowe jest, aby wybór gazu opierał się na chemicznych i fizycznych właściwościach danego materiału. Tylko wtedy można liczyć na wysokiej jakości spoiny i stabilny proces spawania. Dobrze dobrany gaz wpływa nie tylko na efektywność, ale również na jakość końcowego produktu.

Jakie błędy można popełnić przy doborze gazu do spawania stali czarnej?

Wybór gazu do spawania stali czarnej odgrywa kluczową rolę w uzyskaniu spoin o wysokiej jakości. Często spotykanym błędem jest stosowanie niewłaściwego gazu, takiego jak czysty argon, który nie sprzyja dobremu wtopieniu materiału, co prowadzi do obniżenia jakości spoin. Niewłaściwy przepływ gazu może dodatkowo przyczynić się do utleniania spoin, co negatywnie wpływa na ich trwałość oraz estetykę.

Z kolei nieodpowiednio ustawiona wartość przepływu może zaburzyć atmosferę ochronną wokół łuku spawalniczego. Ponadto zanieczyszczony gaz osłonowy jest kolejnym czynnikiem, który może prowadzić do:

- porowatości,

- osłabienia spoin,

- znaczącego wpływu na ich właściwości mechaniczne.

Używanie gazu, który generuje nadmierne rozpryski, także ma wpływ na jakość gotowych spoin. Dlatego warto poświęcić chwilę na przemyślenie tych elementów. Odpowiedni dobór gazu nie tylko poprawia efekty, ale także zapewnia wysoki standard spawania stali czarnej.